По своей сути, термообработка — это строго контролируемый процесс нагрева и охлаждения металлической детали для целенаправленного изменения ее внутренней структуры. Для мелких деталей это не грубый метод; это точная металлургическая техника, используемая для раскрытия специфических механических свойств, которыми основной металл не обладает сам по себе, таких как чрезвычайная твердость или повышенная долговечность.

Основная цель термообработки мелких деталей состоит не просто в их нагреве, а в использовании температуры как инструмента для фундаментального перепроектирования материала на микроскопическом уровне, достижения конкретного результата, такого как превосходная прочность или износостойкость.

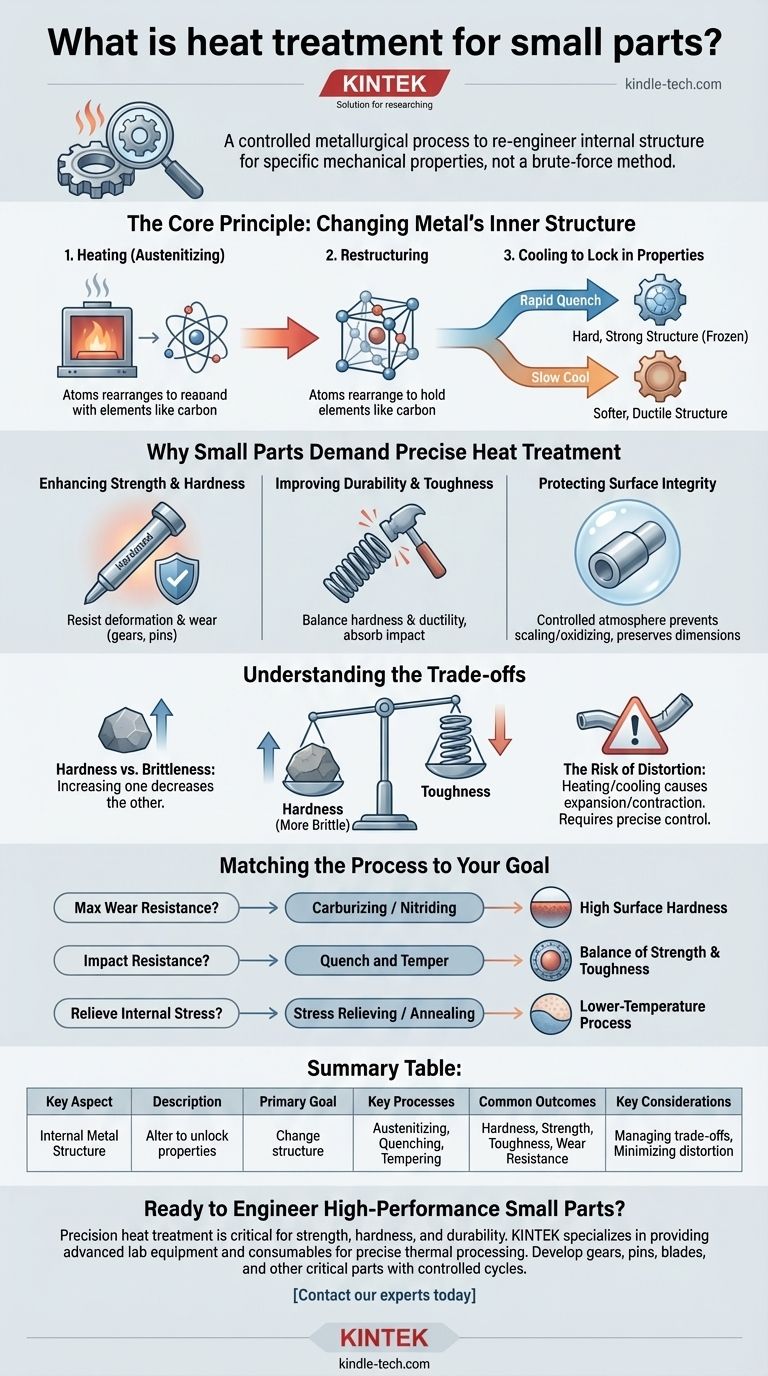

Основной принцип: изменение внутренней структуры металла

Термообработка работает путем манипулирования кристаллической структурой металла. Думайте об этом как о форме «физического программирования» самого материала.

Цель контролируемого изменения

Весь процесс является преднамеренным. Инженеры выбирают определенную температуру нагрева, продолжительность и метод охлаждения для получения предсказуемого и воспроизводимого результата. Цель состоит в изменении свойств для удовлетворения требований конкретного применения.

Нагрев для реструктуризации

Когда металлическая деталь нагревается до критической температуры (процесс, известный как аустенитизация), ее атомы перестраиваются в другую кристаллическую структуру. Эта новая структура может удерживать другие элементы, такие как углерод, так, как не могла исходная структура.

Охлаждение для фиксации свойств

Скорость, с которой деталь охлаждается, определяет конечный результат. Быстрая закалка «замораживает» твердую, прочную структуру, в то время как более медленное охлаждение позволяет сформироваться более мягкой, пластичной структуре.

Почему мелкие детали требуют точной термообработки

Хотя принципы одинаковы для всех деталей, ставки выше для мелких, часто сложных компонентов. Точность процесса термообработки напрямую влияет на их производительность и надежность.

Повышение прочности и твердости

Наиболее распространенная причина термообработки мелкой детали — повышение ее твердости и прочности. Это позволяет небольшой шестерне, штифту или лезвию гораздо лучше сопротивляться деформации и износу, чем в необработанном состоянии.

Повышение долговечности и ударной вязкости

Хотя твердость имеет решающее значение, некоторым деталям также необходима ударная вязкость — способность поглощать удары без разрушения. Различные циклы термообработки могут быть разработаны для создания баланса между твердостью поверхности и более пластичной, вязкой сердцевиной.

Защита целостности поверхности

Для мелких высокоточных деталей качество поверхности имеет решающее значение. Во время нагрева в печи часто используется контролируемая атмосфера. Эта специализированная газовая среда защищает деталь от образования окалины или окисления, сохраняя ее размеры и качество поверхности.

Понимание компромиссов

Термообработка — мощный инструмент, но она включает в себя балансирование конкурирующих свойств. Понимание этих компромиссов необходимо для принятия обоснованных инженерных решений.

Твердость против хрупкости

Самый фундаментальный компромисс — это между твердостью и хрупкостью. По мере увеличения твердости металла вы почти всегда уменьшаете его ударную вязкость, делая его более восприимчивым к разрушению при внезапном ударе.

Риск деформации

Нагрев и охлаждение металла неизбежно приводят к его расширению и сжатию. Для мелких деталей с жесткими допусками это может привести к короблению или деформации, если процесс не управляется с особой осторожностью. Крепление и точный контроль температуры имеют решающее значение для минимизации этого риска.

Согласование процесса с вашей целью

Правильный метод термообработки всегда определяется предполагаемой функцией детали.

- Если ваша основная цель — максимальная износостойкость: Оптимальным выбором будет процесс, разработанный для высокой твердости поверхности, такой как цементация или азотирование.

- Если ваша основная цель — ударопрочность: Используется процесс закалки и отпуска для достижения хорошего баланса прочности и ударной вязкости по всей детали.

- Если ваша основная цель — снятие внутренних напряжений от производства: Правильным путем является низкотемпературный процесс, такой как снятие напряжений или отжиг.

В конечном итоге, термообработка превращает простой металлический компонент в высокопроизводительную деталь, разработанную для конкретной задачи.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Изменение внутренней структуры металла для раскрытия специфических механических свойств. |

| Ключевые процессы | Аустенитизация (нагрев), Закалка (быстрое охлаждение), Отпуск. |

| Общие результаты | Повышенная твердость, улучшенная прочность, повышенная ударная вязкость, износостойкость. |

| Ключевые соображения | Управление компромиссами (например, твердость против хрупкости), минимизация деформации. |

Готовы создавать высокопроизводительные мелкие детали?

Точная термообработка имеет решающее значение для раскрытия полного потенциала ваших мелких компонентов, обеспечивая их соответствие высоким требованиям прочности, твердости и долговечности. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точной термической обработки.

Независимо от того, разрабатываете ли вы шестерни, штифты, лезвия или другие критически важные мелкие детали, наши решения поддерживают контролируемые циклы нагрева и охлаждения, необходимые для получения воспроизводимых высококачественных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может помочь вашей лаборатории в решении конкретных задач термообработки и достижении превосходных характеристик материалов.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии