По сути, печная пайка — это процесс крупносерийного производства, используемый для пайки электронных компонентов к печатной плате (ПП) путем нагрева всей сборки в печи с контролируемой средой. Этот метод, более известный как конвекционная пайка, использует точно нанесенную паяльную пасту, которая плавится во время цикла нагрева, создавая тысячи надежных электрических соединений одновременно.

Основное назначение печной пайки — не просто соединять компоненты, а делать это с исключительной стабильностью и качеством в массовом масштабе. Она обменивает скорость одного соединения на эффективность совершенствования целой партии сложных сборок за один раз.

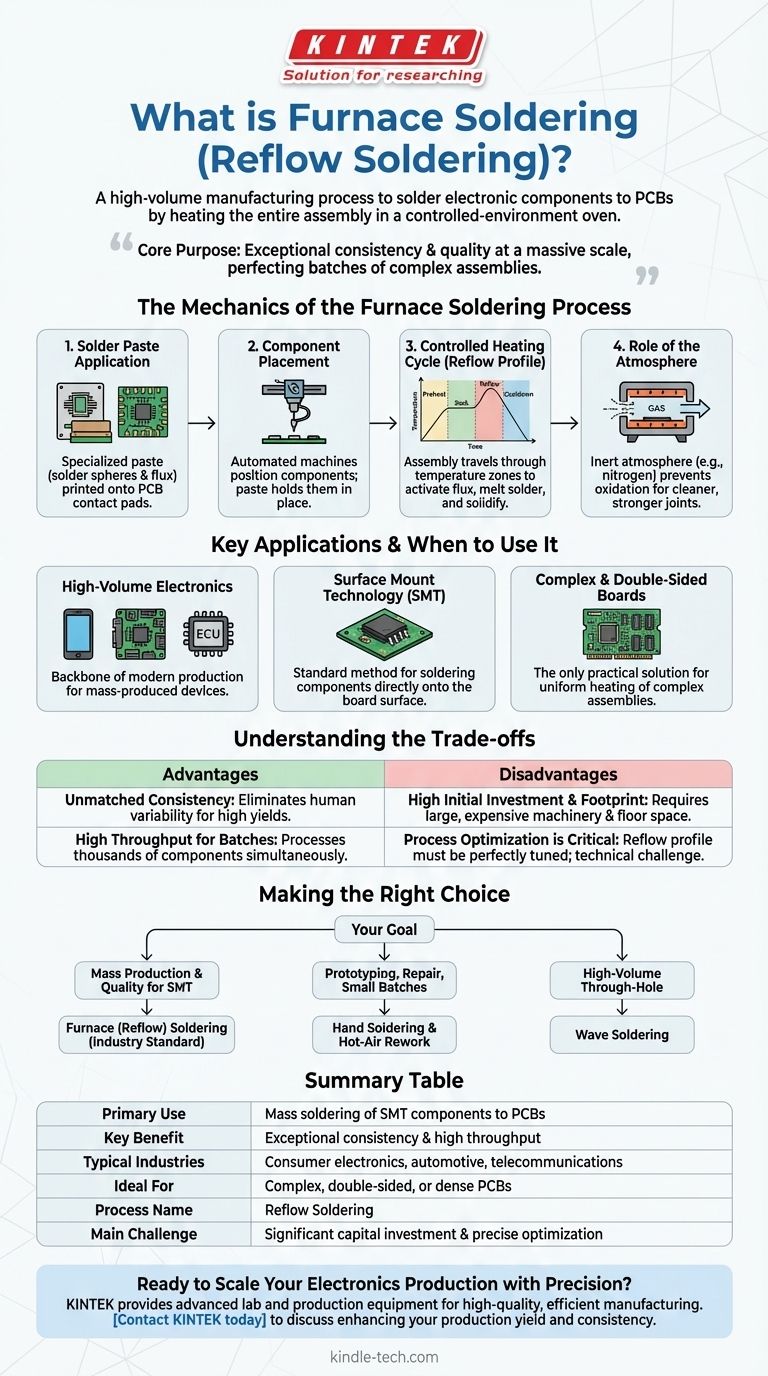

Механика процесса печной пайки

Печная пайка — это многоступенчатый процесс, где точность на каждом этапе критически важна для конечного результата. Сама печь является просто инструментом для самого важного этапа: контролируемого цикла нагрева.

Шаг 1: Нанесение паяльной пасты

Прежде чем произойдет какой-либо нагрев, специализированная паяльная паста — смесь микроскопических шариков припоя и флюса — наносится на контактные площадки печатной платы. Обычно это делается с помощью трафарета, что обеспечивает точное нанесение необходимого количества пасты именно там, где это нужно.

Шаг 2: Размещение компонентов

Автоматизированные машины "pick-and-place" затем размещают электронные компоненты на плате. Липкая природа паяльной пасты достаточна для удержания компонентов на месте, пока плата перемещается в печь.

Шаг 3: Контролируемый цикл нагрева (профиль оплавления)

Это сердце процесса. Сборка движется по конвейерной ленте через печь, проходя через несколько зон с разными температурами. Эта тщательно управляемая температурная кривая называется профилем оплавления.

- Предварительный нагрев: Мягко повышает температуру платы для активации флюса и предотвращения термического шока.

- Выдержка (или термическая выдержка): Позволяет всей сборке, включая крупные и мелкие компоненты, достичь равномерной температуры.

- Оплавление: Температура быстро повышается выше точки плавления припоя. Шарики припоя превращаются в жидкость, "оплавляясь" для образования металлургических связей.

- Охлаждение: Сборка охлаждается контролируемым образом для затвердевания паяных соединений без образования дефектов.

Шаг 4: Роль атмосферы

Многие промышленные паяльные печи используют контролируемую инертную атмосферу, обычно путем подачи азота. Это вытесняет кислород, предотвращая окисление компонентов и припоя во время высокотемпературного этапа оплавления, что приводит к более чистым, прочным и надежным паяным соединениям.

Основные области применения и когда ее использовать

Хотя термин "печь" имеет широкое применение в материаловедении, его использование в пайке очень специфично для электронной промышленности.

Крупносерийное производство электроники

Печная пайка является основой современного производства электроники. Она используется почти для всех массово производимых устройств, включая материнские платы, смартфоны, видеокарты и автомобильные блоки управления.

Технология поверхностного монтажа (SMT)

Этот процесс является стандартным и наиболее эффективным методом пайки компонентов поверхностного монтажа (SMD). Эти компоненты не имеют длинных выводов, как старые "сквозные" детали, и предназначены для непосредственного монтажа на поверхность печатной платы, что делает печное оплавление идеальным решением.

Сложные и двухсторонние платы

Для плат с высокой плотностью компонентов или деталей, установленных с обеих сторон, печная пайка является единственным практическим решением. Она равномерно нагревает всю сборку, чего невозможно надежно достичь ручными методами, такими как ручная пайка.

Понимание компромиссов

Выбор печной пайки предполагает взвешивание ее явных преимуществ по сравнению с ее значительными эксплуатационными требованиями.

Преимущество: Непревзойденная стабильность

Нагревая всю плату с помощью научно разработанного профиля оплавления, печная пайка исключает человеческую изменчивость ручной пайки. Это приводит к чрезвычайно высокой производительности и стабильному качеству миллионов соединений.

Преимущество: Высокая пропускная способность для партий

Хотя один цикл оплавления может занять несколько минут, печь обрабатывает сотни или тысячи компонентов на каждой плате одновременно. При непрерывной работе ее пропускная способность для массового производства огромна.

Недостаток: Высокие первоначальные инвестиции и занимаемая площадь

Печи оплавления — это крупные, сложные и дорогие промышленные машины. Они требуют значительной площади заводского цеха и существенных капитальных вложений, что делает их непригодными для любителей или мелкосерийного прототипирования.

Недостаток: Критически важна оптимизация процесса

Разработка правильного профиля оплавления — это техническая задача. Профиль должен быть идеально настроен для конкретной массы печатной платы, используемых компонентов и типа паяльной пасты. Неправильный профиль может уничтожить целую партию дорогих сборок.

Правильный выбор для вашей цели

Выбор метода пайки полностью зависит от масштаба, сложности и бюджета вашего проекта.

- Если ваш основной акцент — массовое производство и качество для SMT: Печная (конвекционная) пайка является безальтернативным отраслевым стандартом.

- Если ваш основной акцент — прототипирование, ремонт или небольшие партии: Ручная пайка и станции горячего воздуха гораздо практичнее и экономичнее.

- Если ваш основной акцент — пайка сквозных компонентов в больших объемах: Волновая пайка, другой процесс, при котором плата проходит над волной расплавленного припоя, часто является более специализированным и эффективным выбором.

В конечном итоге, понимание принципов печной пайки позволяет выбрать правильный производственный процесс на основе масштаба, качества и стоимости.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основное применение | Массовая пайка компонентов поверхностного монтажа (SMT) на печатные платы |

| Ключевое преимущество | Исключительная стабильность и высокая пропускная способность для пакетной обработки |

| Типичные отрасли | Бытовая электроника, автомобилестроение, телекоммуникации |

| Идеально подходит для | Крупносерийного производства сложных, двухсторонних или плотных печатных плат |

| Название процесса | Конвекционная пайка |

| Основная проблема | Требует значительных капитальных вложений и точной оптимизации процесса |

Готовы масштабировать производство электроники с точностью?

Печная пайка — это краеугольный камень надежного, крупносерийного производства электроники. KINTEK специализируется на предоставлении передового лабораторного и производственного оборудования, необходимого для достижения такого уровня качества и эффективности. Независимо от того, масштабируете ли вы свою сборочную линию или оптимизируете процесс оплавления, наш опыт в области лабораторного оборудования и расходных материалов адаптирован для удовлетворения строгих требований современного производства электроники.

Позвольте нам помочь вам убедиться, что каждое паяное соединение идеально. Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения могут повысить вашу производительность и стабильность.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Какова функция вакуумной сушильной печи при подготовке Starbon? Сохранение целостности пор и площади поверхности

- Какую роль играет высокотемпературная вакуумная печь на стадии пиролиза при производстве композитов C/C-SiC?

- Почему в синтезе аминосилоксанов необходимо сочетание вакуумной экстракции и нагрева? Обеспечение высокой чистоты и производительности

- Как использование вакуумной сушильной печи влияет на производительность катодов LiMn2O4 (LMO)? Обеспечение стабильности аккумулятора

- Почему вы используете вакуумную пайку? Достижение превосходной целостности соединений для критически важных компонентов

- Каковы преимущества вакуумной сушильной печи для nZVI? Сохранение химической реакционной способности и предотвращение окисления

- Что такое физическое осаждение из паровой фазы? Руководство по нанесению высокочистых тонких пленок

- Каковы необходимые условия для отжигa в растворе сталей 1.4614 и 1.4543? Обеспечение целостности микроструктуры