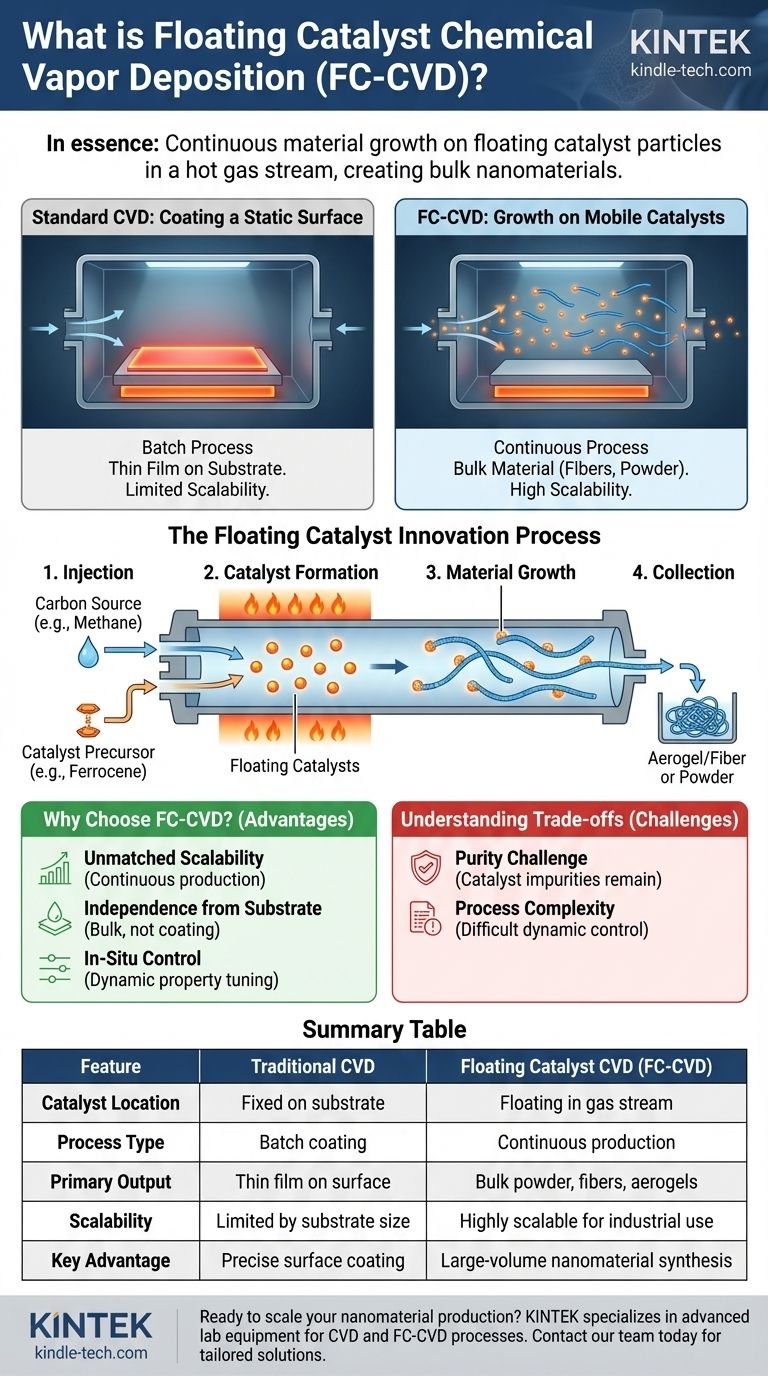

По сути, химическое осаждение из газовой фазы с плавающим катализатором (ХОГФК, или FC-CVD) — это специализированная производственная техника, при которой рост материала происходит на крошечных каталитических частицах, активно плавающих в потоке горячего газа. В отличие от традиционного химического осаждения из газовой фазы (ХОГФ), которое покрывает стационарный объект, ХОГФК создает материал — в первую очередь углеродные нанотрубки — непосредственно в реакционной камере, что позволяет осуществлять его непрерывное производство и сбор.

Ключевое отличие ХОГФК заключается в методе роста. Вместо нанесения пленки на фиксированную поверхность, он использует подвижные катализаторы в газовой фазе для обеспечения непрерывного крупномасштабного синтеза наноматериалов, превращая его из процесса нанесения покрытия в метод массового производства.

Понимание основ: Стандартное ХОГФ

Чтобы понять инновационность метода плавающего катализатора, мы должны сначала разобраться в основах традиционного химического осаждения из газовой фазы (ХОГФ).

Основной принцип

Стандартное ХОГФ — это процесс, используемый для нанесения тонкой твердой пленки на поверхность подложки или детали. Он включает помещение детали в реакционную камеру, которая, как правило, находится под вакуумом.

Затем в камеру подается летучий химический газ, известный как прекурсор. При нагревании этот прекурсор подвергается химической реакции или разложению.

Результатом этой реакции является твердый материал, который равномерно осаждается на поверхности детали, постепенно формируя тонкое и однородное покрытие.

Ключевые компоненты

Традиционная система ХОГФ зависит от статического соотношения трех ключевых элементов:

- Подложка: Неподвижная обрабатываемая деталь или материал, который покрывается.

- Прекурсор: Газ, который будет разлагаться с образованием покрытия.

- Нагрев: Источник энергии, который запускает химическую реакцию на поверхности подложки.

Инновация «Плавающего катализатора»

ХОГФК коренным образом меняет взаимосвязь между этими компонентами, мобилизуя место роста материала.

Что такое катализатор в ХОГФ?

Во многих реакциях ХОГФ, особенно при выращивании таких материалов, как углеродные нанотрубки, требуется катализатор. Это вещество (часто металл, такой как железо, кобальт или никель), которое позволяет прекурсору газа эффективно распадаться и перестраиваться в желаемую структуру.

В традиционном ХОГФ этот катализатор сначала наносится в виде тонкого слоя на фиксированную подложку. Рост происходит только там, где катализатор присутствует на этой поверхности.

От фиксированного катализатора к плавающему

Метод «плавающего катализатора» устраняет необходимость в предварительно покрытой подложке. Вместо этого катализатор вводится непосредственно в газовый поток вместе с прекурсором.

Обычно это достигается путем добавления соединения, содержащего катализатор (например, ферроцена для катализатора на основе железа), к смеси газов, поступающих в горячую печь.

Высокие температуры заставляют это соединение разлагаться, образуя металлические частицы нанометрового размера. Эти частицы и являются «плавающими катализаторами», которые переносятся потоком газа.

Пошаговый процесс ХОГФК

- Источник углерода (например, метан или этанол) и прекурсор катализатора (например, ферроцен) впрыскиваются в высокотемпературную трубчатую печь.

- Нагрев заставляет прекурсор катализатора разлагаться, образуя металлические наночастицы, которые плавают в газе.

- Одновременно газообразный источник углерода разлагается на поверхности этих плавающих наночастиц.

- Желаемый материал — например, углеродные нанотрубки — растет непосредственно из этих подвижных каталитических частиц в газовой фазе.

- Этот непрерывный поток вновь образованного материала уносится потоком газа вниз и собирается, часто в виде порошка, спутанного «аэрогеля» или путем прямого прядения в волокно или лист.

Почему стоит выбрать ХОГФК?

ХОГФК — это не просто незначительное изменение; он предоставляет явные преимущества, которые делают его предпочтительным методом для определенных применений.

Непревзойденная масштабируемость

Поскольку процесс является непрерывным, а не периодическим, ХОГФК исключительно хорошо подходит для промышленного масштабирования. Материал может генерироваться постоянно, пока подаются прекурсоры, что невозможно при методах, ограниченных размером подложки.

Независимость от подложки

Рост происходит в газовой фазе, а не на поверхности. Это освобождает процесс от ограничений по размеру и геометрии подложки. Конечным продуктом является объемный материал, а не поверхностное покрытие, что открывает совершенно новые области применения, такие как высокопрочные волокна и проводящие пленки.

Управление свойствами материала in-situ

Тщательно настраивая температуру, скорость потока газа и концентрацию прекурсоров, операторы могут влиять на свойства наноматериала по мере его формирования. Это обеспечивает динамический контроль над такими факторами, как диаметр или чистота нанотрубок.

Понимание компромиссов

Несмотря на свою мощь, ХОГФК сопряжен с собственным набором проблем, которые необходимо понимать.

Проблема чистоты

Поскольку материал растет на каталитических частицах, эти же частицы часто включаются в конечный продукт в качестве примеси. Почти всегда требуются этапы постобработки для удаления этого остаточного катализатора, что увеличивает затраты и сложность.

Сложность процесса

Управление динамической трехмерной реакцией в потоке газа по своей сути сложнее, чем управление статической реакцией на двумерной поверхности. Достижение стабильных результатов требует точного контроля многочисленных взаимодействующих переменных.

Выбор правильного метода для вашей цели

Выбор правильного метода осаждения полностью зависит от предполагаемого результата.

- Если ваша основная цель — крупномасштабное непрерывное производство наноматериалов, таких как углеродные нанотрубки: ХОГФК часто является превосходным промышленным методом благодаря своей масштабируемости и объему выпуска.

- Если ваша основная цель — нанесение точной, однородной тонкой пленки на определенный компонент (например, кремниевую пластину): Традиционное ХОГФ на основе подложки является подходящим и более прямым выбором.

- Если ваша основная цель — синтез на уровне исследований с высоким контролем над расположением и структурой на поверхности: Методы на основе подложки, как правило, легче контролировать, характеризовать и итерировать.

В конечном счете, ХОГФК превращает синтез материалов из процесса нанесения поверхностного покрытия в непрерывный производственный поток для передовых материалов.

Сводная таблица:

| Характеристика | Традиционное ХОГФ | ХОГФК (с плавающим катализатором) |

|---|---|---|

| Расположение катализатора | Фиксировано на подложке | Плавает в газовом потоке |

| Тип процесса | Периодическое нанесение покрытия | Непрерывное производство |

| Основной выход | Тонкая пленка на поверхности | Объемный порошок, волокна, аэрогели |

| Масштабируемость | Ограничена размером подложки | Высокомасштабируемый для промышленного использования |

| Ключевое преимущество | Точное нанесение покрытий на поверхность | Крупнообъемный синтез наноматериалов |

Готовы масштабировать производство наноматериалов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для передовых исследований и промышленного применения. Независимо от того, разрабатываете ли вы волокна из углеродных нанотрубок или изучаете методы объемного синтеза, наш опыт и надежные решения могут ускорить ваш прогресс. Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории с помощью прецизионного оборудования, адаптированного для процессов ХОГФ и ХОГФК.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты