По своей сути, химическое осаждение из газовой фазы (CVD) для углеродных нанотрубок — это процесс изготовления «снизу вверх», при котором богатый углеродом газ нагревается в печи. Этот газ разлагается на крошечных частицах металлического катализатора, а высвободившиеся атомы углерода самособираются в полые цилиндрические нанотрубочные структуры. Этот метод стал промышленным стандартом, поскольку он гораздо более масштабируем и управляем, чем старые методы, такие как дуговой разряд или лазерная абляция.

Химическое осаждение из газовой фазы — это не просто один из способов получения углеродных нанотрубок; это фундаментальная технология, которая превратила их из лабораторной диковинки в коммерчески жизнеспособный материал. Его ценность заключается в обеспечении точного структурного контроля в масштабе и по цене, с которыми не может сравниться ни один другой метод.

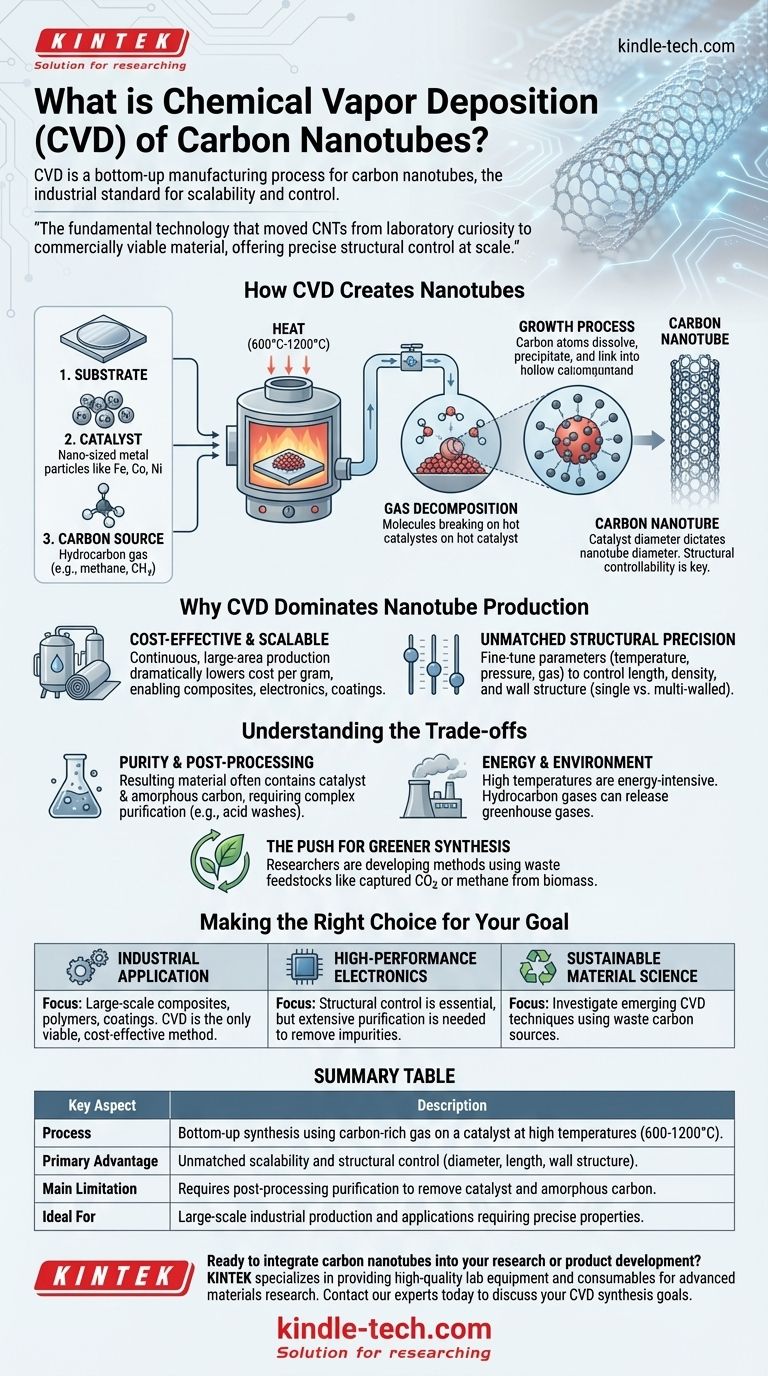

Как химическое осаждение из газовой фазы создает нанотрубки

В целом процесс аналогичен конденсации пара в воду на холодной поверхности. Однако при CVD химическая реакция осаждает твердые атомы углерода из газа.

Основные компоненты

Синтез требует слаженной работы трех ключевых элементов в высокотемпературном реакторе:

- Подложка: Это базовый материал, обычно кремний или кварц, который обеспечивает стабильную поверхность для протекания реакции.

- Катализатор: Это наноразмерные частицы металла, такие как железо, кобальт или никель. Катализатор является критической точкой зарождения, с которой начинается рост нанотрубок.

- Источник углерода: Это углеводородный газ (например, метан, ацетилен или этилен), который подается в реактор. Он служит «сырьем» для атомов углерода.

Процесс роста: термическая реакция

Процесс разворачивается в контролируемой последовательности. Сначала подложка, покрытая наночастицами катализатора, нагревается до высокой температуры, обычно от 600°C до 1200°C.

Затем в реактор вводится газ-источник углерода. Интенсивный нагрев заставляет молекулы газа распадаться на поверхности горячих частиц катализатора.

Наконец, высвободившиеся атомы углерода растворяются в частице катализатора и выпадают из нее, где они соединяются в характерный гексагональный узор углеродной нанотрубки, выталкиваясь вверх, как травинка, растущая из почвы.

Почему катализатор является ключом к контролю

Этот процесс точнее называется каталитическим химическим осаждением из газовой фазы (CCVD), потому что катализатор — это не просто инициатор; это шаблон.

Диаметр наночастицы катализатора напрямую определяет диаметр получающейся нанотрубки. Тщательно контролируя размер этих каталитических частиц до начала роста, производители могут получать нанотрубки с определенными, однородными диаметрами. Этот уровень «структурной управляемости» уникален для CVD и необходим для создания материалов с предсказуемыми электронными и механическими свойствами.

Почему CVD доминирует в производстве нанотрубок

Более старые методы, такие как лазерная абляция и дуговой разряд — которые включают испарение чистого графита с помощью интенсивной энергии — эффективны для маломасштабных исследований, но непрактичны для массового производства. CVD решила проблему масштаба.

Экономичность и масштабируемость

CVD является более непрерывным и менее энергоемким процессом по сравнению со своими предшественниками. Его можно масштабировать для покрытия больших площадей подложек или запускать непрерывно в больших реакторах, что резко снижает стоимость на грамм нанотрубок и позволяет использовать их в композитах, электронике и покрытиях.

Непревзойденная структурная точность

Помимо контроля диаметра, операторы могут точно настраивать другие параметры CVD — такие как температура, давление и состав газа — для влияния на длину, плотность и даже структуру стенок (однослойные или многослойные) нанотрубок. Это делает CVD предпочтительным методом для любого применения, требующего индивидуальных характеристик нанотрубок.

Понимание компромиссов

Несмотря на свое доминирование, процесс CVD не идеален. Понимание его ограничений имеет решающее значение для практического применения.

Чистота и постобработка

Полученный нанотрубочный материал часто представляет собой смесь, содержащую не только желаемые нанотрубки, но и остаточные частицы катализатора и нежелательный, некристаллический «аморфный углерод». Эти примеси должны быть удалены с помощью сложных этапов постобработки, таких как кислотная промывка, что увеличивает стоимость и сложность.

Энергопотребление и воздействие на окружающую среду

Высокие температуры, необходимые для CVD, требуют значительного количества энергии. Кроме того, использование углеводородного сырьевого газа означает, что процесс может выделять парниковые газы. Этот этап синтеза является основным источником потенциальной экотоксичности и воздействия углеродных нанотрубок на окружающую среду.

Стремление к более экологичному синтезу

Чтобы решить эти экологические проблемы, исследователи активно разрабатывают методы CVD, которые используют «зеленое» или отходное сырье. Это включает новаторские методы использования уловленного углекислого газа (CO2) или метана, полученного из биомассы, в качестве источника углерода, с целью сделать производство нанотрубок более устойчивым.

Выбор правильного варианта для вашей цели

Ваше применение диктует, как вы должны рассматривать процесс CVD и его результаты.

- Если ваша основная цель — крупномасштабное промышленное применение: CVD — единственный жизнеспособный метод для производства необходимого объема УНТ для композитов, полимеров или покрытий экономически эффективным способом.

- Если ваша основная цель — высокопроизводительная электроника: Структурный контроль CVD необходим, но вы должны учитывать необходимость тщательной очистки для удаления металлических примесей катализатора, которые в противном случае нарушили бы производительность устройства.

- Если ваша основная цель — устойчивая материаловедение: Изучите новые методы CVD, которые используют отходные источники углерода, такие как уловленный CO2 или пиролизованный метан, чтобы соответствовать экологическим целям и снизить воздействие на жизненный цикл.

Понимание принципов CVD — это первый шаг к использованию замечательных свойств углеродных нанотрубок для будущих инноваций.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Синтез «снизу вверх» с использованием богатого углеродом газа на катализаторе при высоких температурах (600–1200°C). |

| Основное преимущество | Непревзойденная масштабируемость и структурный контроль (диаметр, длина, структура стенок) по сравнению со старыми методами. |

| Основное ограничение | Требует постобработки для удаления примесей катализатора и аморфного углерода. |

| Идеально подходит для | Крупномасштабное промышленное производство (композиты, покрытия) и применение, требующее точных характеристик нанотрубок. |

Готовы интегрировать углеродные нанотрубки в свои исследования или разработку продукта?

Контролируемый синтез углеродных нанотрубок с помощью CVD является ключом к раскрытию их потенциала. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для передовых материаловедческих исследований, включая подготовку катализаторов и реакторные системы.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут поддержать ваши конкретные цели по синтезу углеродных нанотрубок, от первоначальных исследований до масштабируемого производства.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником