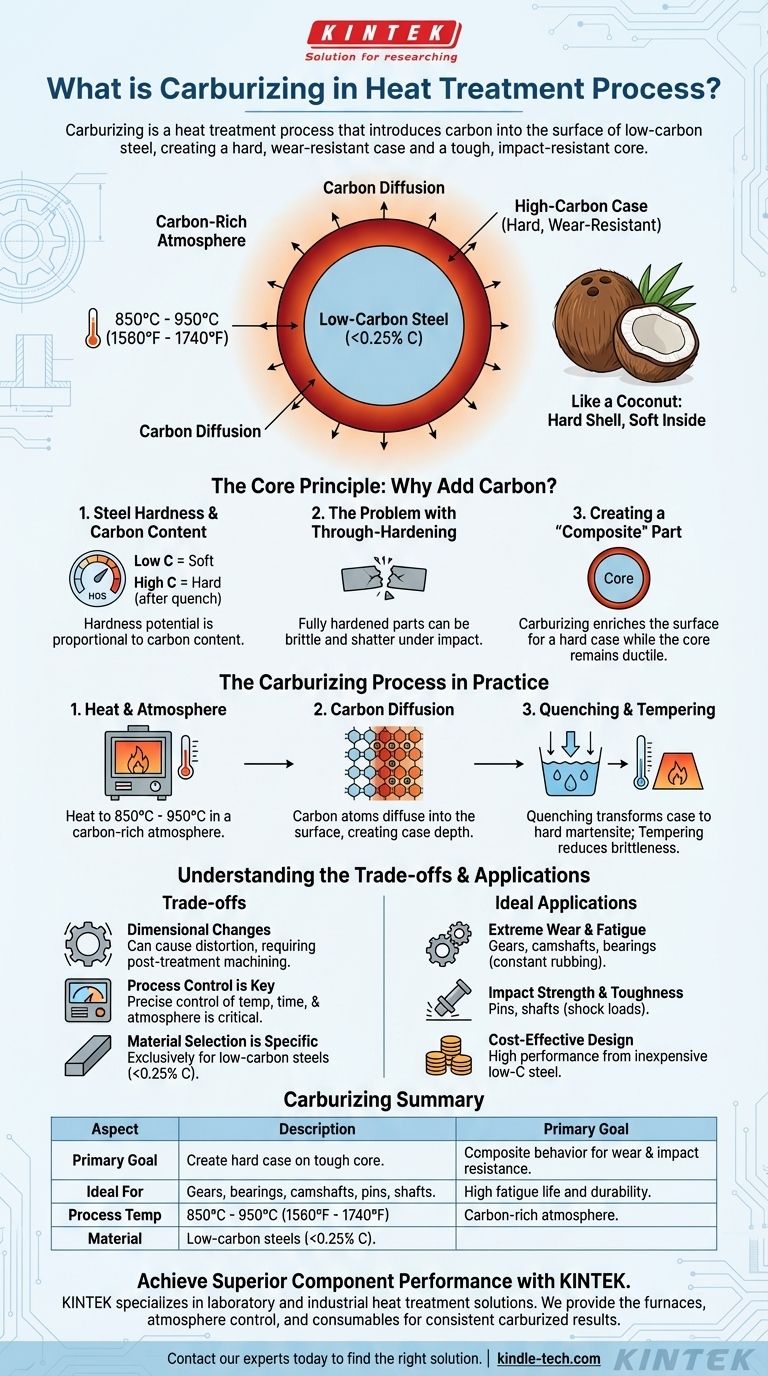

Короче говоря, науглероживание — это процесс термообработки, который вводит углерод в поверхность низкоуглеродистой стали. Нагревая металл в среде, богатой углеродом, он создает деталь с очень твердым, износостойким внешним слоем, или «науглероженным слоем», в то время как внутренняя часть, или «сердцевина», остается мягкой и прочной.

Основная цель науглероживания заключается не просто в упрочнении стали, а в создании композитного изделия из одного куска металла: твердой, износостойкой поверхности, соединенной с прочной, ударопрочной сердцевиной.

Основной принцип: Зачем добавлять углерод?

Науглероживание — это особый тип процесса поверхностного упрочнения. Его ценность коренится в фундаментальной взаимосвязи между содержанием углерода и свойствами стали.

Твердость стали и содержание углерода

Способность стали становиться твердой при закалке (быстром охлаждении) прямо пропорциональна содержанию в ней углерода. Низкоуглеродистые стали, хотя и прочные и легко формуемые, сами по себе не могут быть значительно упрочнены.

Проблема сквозного упрочнения

Простое использование высокоуглеродистой стали для придания детали твердости по всей толщине часто является плохим решением. Полностью упрочненный компонент может стать хрупким, что делает его склонным к разрушению при резких ударах или нагрузках.

Создание «композитной» детали

Науглероживание решает эту дилемму. Оно обогащает углеродом только поверхность детали из низкоуглеродистой стали. Это создает две разные зоны: науглероженный слой с потенциалом высокой твердости и низкоуглеродистую сердцевину, которая сохраняет свою присущую прочность и пластичность.

Это аналогично кокосу: твердая защитная внешняя скорлупа, защищающая более мягкий материал внутри.

Процесс науглероживания на практике

Процесс включает два критических этапа: обогащение поверхности углеродом и последующее закрепление твердости.

Критические составляющие: Температура и атмосфера

Стальной компонент нагревается до высокой температуры, обычно от 850°C до 950°C (от 1560°F до 1740°F), значительно ниже температуры плавления. Его выдерживают при этой температуре в закрытой печи с контролируемой, богатой углеродом атмосферой.

Диффузия углерода

При этой повышенной температуре кристаллическая структура стали открыта, что позволяет атомам углерода из атмосферы диффундировать в поверхность. Глубина этого проникновения углерода, известная как глубина науглероженного слоя, контролируется временем и температурой процесса.

Важнейший заключительный этап: Закалка и отпуск

Добавление углерода лишь создает потенциал для твердости. Для достижения конечных свойств деталь необходимо закалить с высокой температуры. Это быстрое охлаждение превращает науглероженный слой в очень твердую структуру (мартенсит), в то время как низкоуглеродистая сердцевина приобретает гораздо более прочную и пластичную структуру. Часто проводится заключительная низкотемпературная обработка отпуском для снижения хрупкости науглероженного слоя.

Понимание компромиссов

Хотя науглероживание является мощным методом, это сложный металлургический процесс с критическими переменными, которыми необходимо управлять.

Изменения размеров

Интенсивный нагрев и быстрое охлаждение, присущие этому процессу, могут привести к деформации или изменению размеров компонента. Это необходимо предусмотреть при проектировании, часто требуя последующей шлифовки или механической обработки для достижения окончательных допусков.

Ключевое значение контроля процесса

Эффективность науглероживания полностью зависит от точного контроля температуры, времени и состава атмосферы. Непоследовательный контроль процесса может привести к тому, что науглероженный слой будет слишком мелким, слишком глубоким или иметь неправильный уровень углерода, что приведет к разрушению компонента.

Выбор материала специфичен

Этот процесс предназначен исключительно для низкоуглеродистых сталей (обычно с содержанием углерода менее 0,25%). Применение его к средне- или высокоуглеродистым сталям является излишним и может создать чрезвычайно хрупкую поверхность, склонную к растрескиванию.

Когда следует выбирать науглероживание

Выбор этого процесса — это инженерное решение, обусловленное требуемыми эксплуатационными характеристиками компонента.

- Если ваше основное внимание уделяется исключительному сопротивлению износу и усталостной долговечности: Науглероживание идеально подходит для таких деталей, как шестерни, распределительные валы и подшипники, которые подвергаются постоянному трению и циклическим нагрузкам.

- Если ваше основное внимание уделяется ударной прочности и вязкости: Науглероживание является стандартом для таких компонентов, как штифты и валы, которые должны выдерживать ударные нагрузки без разрушения, полагаясь на прочную сердцевину для поглощения энергии.

- Если ваше основное внимание уделяется экономически эффективному дизайну: Науглероживание позволяет использовать недорогую, легко обрабатываемую низкоуглеродистую сталь для создания компонента с высокоэффективной поверхностью более дорогого сплава.

Понимая науглероживание, вы можете целенаправленно проектировать компоненты, обладающие идеальным сочетанием твердости поверхности и прочности сердцевины для их конкретного применения.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Основная цель | Создание твердой, износостойкой поверхности (науглероженного слоя) на прочной, пластичной сердцевине из одного куска низкоуглеродистой стали. |

| Ключевое преимущество | Достижение поведения «композитного» материала: превосходная твердость поверхности для износостойкости в сочетании с прочностью сердцевины для ударопрочности. |

| Идеально подходит для | Шестерни, подшипники, распределительные валы, штифты и валы, требующие высокой усталостной долговечности и надежности. |

| Температура процесса | 850°C - 950°C (1560°F - 1740°F) в среде, богатой углеродом. |

| Материал | Специально для низкоуглеродистых сталей (<0,25% углерода). |

Достижение превосходных характеристик компонентов с KINTEK

Требует ли ваше применение уникального сочетания твердой, износостойкой поверхности и прочной, ударопрочной сердцевины? Процесс науглероживания — это точная наука, требующая экспертных знаний и надежного оборудования для идеального контроля температуры, атмосферы и закалки.

KINTEK специализируется на лабораторных и промышленных решениях для термообработки. Мы поставляем печи, системы контроля атмосферы и расходные материалы, необходимые для достижения стабильных, высококачественных результатов науглероживания. Независимо от того, разрабатываете ли вы новые шестерни, подшипники или другие критически важные компоненты, наш опыт гарантирует, что ваши материалы соответствуют самым высоким стандартам долговечности и производительности.

Давайте обсудим, как мы можем поддержать ваши потребности в термообработке. Свяжитесь с нашими экспертами сегодня, чтобы найти правильное решение для вашей лаборатории или производственной линии.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса