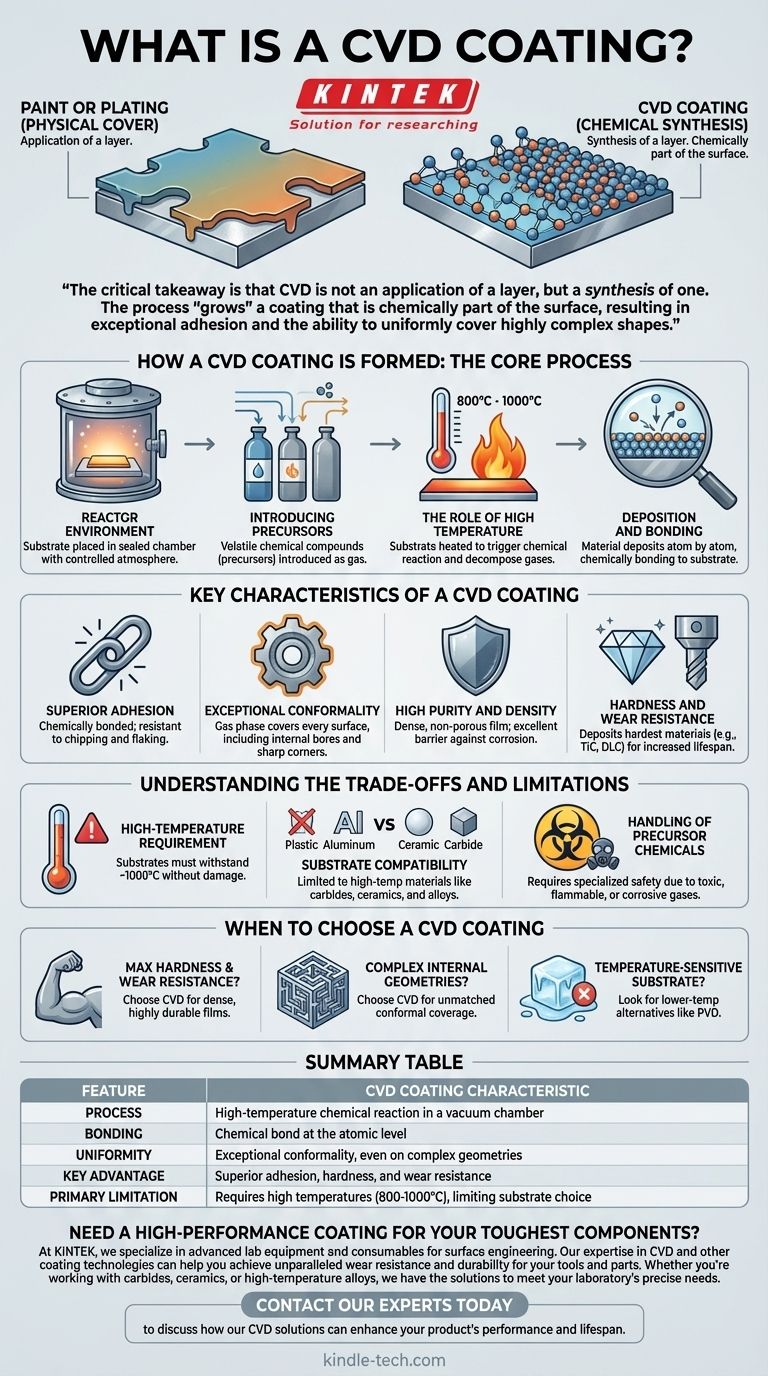

По сути, покрытие CVD — это высокопрочная тонкая пленка материала, нарастающая на поверхности в результате высокотемпературного химического процесса. В отличие от краски или гальванического покрытия, которые просто покрывают поверхность, химическое осаждение из паровой фазы (CVD) включает введение реактивных газов в вакуумную камеру, где нагрев заставляет их разлагаться и образовывать новый твердый слой, который химически связывается непосредственно с подложкой на атомном уровне.

Ключевой вывод заключается в том, что CVD — это не нанесение слоя, а его синтез. Процесс «выращивает» покрытие, которое химически является частью поверхности, что обеспечивает исключительную адгезию и способность равномерно покрывать очень сложные формы.

Как формируется покрытие CVD: Основной процесс

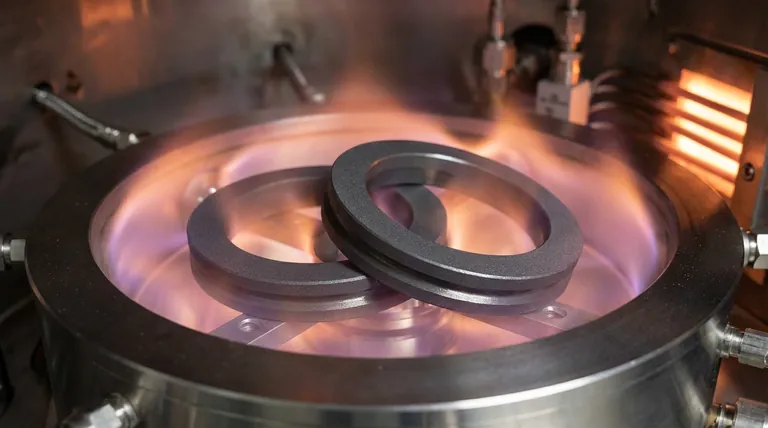

Чтобы понять свойства покрытия CVD, сначала необходимо понять, как оно создается. Процесс происходит внутри специализированного оборудования, называемого реактором CVD.

Условия в реакторе

Процесс начинается с помещения компонента, или подложки, в герметичную камеру. Атмосфера строго контролируется, часто путем создания вакуума, а затем повторного заполнения ее специфическими газами.

Введение прекурсоров

Затем в камеру в газообразном состоянии вводятся летучие химические соединения, известные как прекурсоры. Эти прекурсоры тщательно отбираются, чтобы содержать атомные элементы, необходимые для конечного материала покрытия. Например, для создания нитрида титана (TiN) используются такие прекурсоры, как тетрахлорид титана (TiCl4) и азот (N2).

Роль высокой температуры

Подложка нагревается до очень высоких температур, часто от 800°C до 1000°C. Этот интенсивный нагрев обеспечивает энергию, необходимую для запуска химической реакции или распада газов-прекурсоров.

Осаждение и связывание

Когда газы-прекурсоры вступают в реакцию вблизи горячей подложки, они образуют желаемый твердый материал покрытия. Этот материал осаждается на поверхности атом за атомом, создавая тонкую, плотную и однородную пленку, которая химически связана с самой подложкой.

Ключевые характеристики покрытия CVD

Уникальный производственный процесс придает покрытиям CVD особый набор преимуществ, которые делают их идеальными для сложных применений.

Превосходная адгезия

Поскольку покрытие химически связано, а не просто физически наслоено, его адгезия к подложке исключительно прочна. Это делает его очень устойчивым к сколам, отслаиванию или расслоению.

Исключительная конформность

Поскольку процесс основан на паровой фазе, молекулы прекурсора могут достигать каждой открытой поверхности компонента до вступления в реакцию. Это позволяет CVD создавать идеально однородное покрытие на сложных геометрических формах, включая внутренние отверстия, резьбу и острые углы.

Высокая чистота и плотность

Контролируемая химическая реакция дает чрезвычайно чистую и плотную пленку. В отличие от некоторых других методов, этот процесс приводит к непористой пленке, которая обеспечивает отличный барьер против коррозии и износа.

Твердость и износостойкость

CVD используется для нанесения одних из самых твердых известных материалов, таких как карбид титана (TiC) и алмазоподобный углерод (DLC). Эти покрытия значительно повышают твердость поверхности и срок службы инструментов и компонентов, подвергающихся трению и абразивному износу.

Понимание компромиссов и ограничений

Несмотря на свою мощность, процесс CVD не является универсально применимым. Его основные ограничения проистекают непосредственно из условий, необходимых для осаждения.

Требование высокой температуры

Самым большим ограничением CVD является тепло. Подложки должны выдерживать температуры до 1000°C без плавления, деформации или нежелательных изменений в их материальных свойствах (например, потери закалки).

Совместимость подложки

Это требование к высокой температуре немедленно исключает многие материалы, такие как пластики, алюминиевые сплавы и многие закаленные стали. Процесс обычно резервируется для таких материалов, как карбиды, керамика и высокотемпературные стальные сплавы.

Обращение с химическими прекурсорами

Газы, используемые в качестве прекурсоров, часто являются токсичными, легковоспламеняющимися или коррозионными. Это требует специализированных, дорогостоящих установок с передовыми протоколами безопасности и обращения, что отличает его от процессов, которые могут проводиться в более стандартной промышленной среде.

Когда выбирать покрытие CVD

Выбор правильной технологии нанесения покрытий требует согласования возможностей процесса с вашей конкретной целью.

- Если ваша основная цель — максимальная твердость и износостойкость детали, устойчивой к нагреву: CVD — отличный выбор благодаря своим плотным, химически связанным и высокопрочным пленкам.

- Если вам нужно равномерно покрыть сложные внутренние геометрии или сложные детали: Газовая природа CVD обеспечивает непревзойденное конформное покрытие там, где процессы с прямой видимостью не справляются.

- Если ваша подложка чувствительна к температуре или не может подвергаться воздействию реактивных химикатов: Вам следует искать альтернативы с более низкой температурой, такие как физическое осаждение из паровой фазы (PVD).

Понимание этих основных принципов позволяет вам выбрать обработку поверхности не просто как слой, а как неотъемлемую и спроектированную часть конструкции вашего компонента.

Сводная таблица:

| Характеристика | Характеристика покрытия CVD |

|---|---|

| Процесс | Высокотемпературная химическая реакция в вакуумной камере |

| Связывание | Химическая связь на атомном уровне |

| Однородность | Исключительная конформность даже на сложных геометрических формах |

| Ключевое преимущество | Превосходная адгезия, твердость и износостойкость |

| Основное ограничение | Требует высоких температур (800–1000°C), что ограничивает выбор подложки |

Нужно высокоэффективное покрытие для самых сложных компонентов?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для поверхностного инжиниринга. Наш опыт в CVD и других технологиях нанесения покрытий может помочь вам достичь непревзойденной износостойкости и долговечности для ваших инструментов и деталей. Независимо от того, работаете ли вы с карбидами, керамикой или высокотемпературными сплавами, у нас есть решения для удовлетворения точных потребностей вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения CVD могут повысить производительность и срок службы вашего продукта.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения