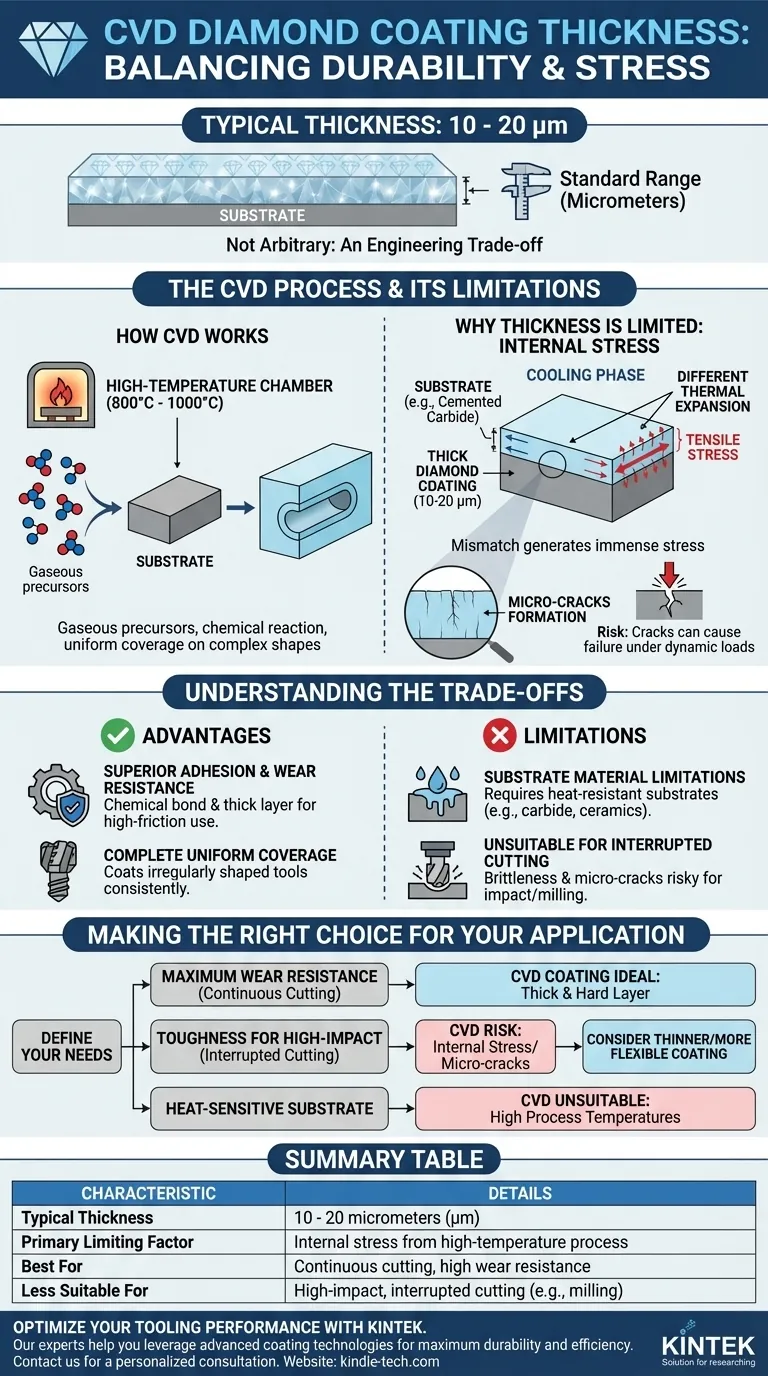

Стандартное алмазное покрытие CVD обычно имеет толщину от 10 до 20 микрометров (мкм). Эта толщина не является произвольным выбором; это прямое следствие самого процесса химического осаждения из паровой фазы (CVD), представляющее собой критический баланс между достижением максимальной долговечности и управлением внутренними напряжениями, которые возникают во время нанесения покрытия.

Толщина покрытия CVD — это фундаментальный инженерный компромисс. Хотя процесс создает толстый, очень прочный слой, превышение определенной толщины вызывает внутреннее напряжение, которое может привести к микротрещинам и разрушению покрытия, особенно при динамических нагрузках.

Основы процесса CVD

Чтобы понять, почему алмазные покрытия CVD имеют определенную толщину, мы должны сначала понять процесс, который их создает. Именно природа этого процесса определяет конечные свойства пленки.

Как работает CVD

Химическое осаждение из паровой фазы (CVD) — это процесс, при котором на подложке выращивается тонкая пленка посредством химической реакции. Газообразные прекурсоры вводятся в высокотемпературную камеру с вакуумом. Тепло заставляет эти газы реагировать или разлагаться на поверхности детали, создавая новый твердый слой, химически связанный с подложкой.

Ключевые характеристики

В отличие от процессов с прямой видимостью, таких как PVD, газообразная природа CVD позволяет равномерно покрывать все поверхности сложной детали. Это включает внутренние отверстия, резьбу и глухие отверстия, обеспечивая полное и равномерное покрытие. Это всестороннее покрытие является одним из основных преимуществ метода CVD.

Почему толщина ограничена: роль внутренних напряжений

Основным фактором, ограничивающим толщину покрытия CVD, является не возможность процесса, а физика задействованных материалов. Значительный требуемый нагрев является коренной причиной этого ограничения.

Влияние высоких температур

Процесс CVD для твердых покрытий, таких как алмаз и карбид титана, проводится при очень высоких температурах, часто от 800°C до 1000°C. Этот экстремальный нагрев необходим для запуска химических реакций, которые формируют твердый, плотный слой покрытия.

Напряжение от охлаждения

После нанесения покрытия деталь должна остыть с этой экстремальной температуры. Материал подложки (часто твердый сплав) и новое алмазное покрытие имеют разные коэффициенты теплового расширения. При охлаждении это несоответствие создает огромное растягивающее напряжение внутри толстого (10–20 мкм) покрытия.

Риск микротрещин

Это внутреннее напряжение может быть настолько значительным, что приводит к образованию тонких микроскопических трещин в слое покрытия. Хотя они не всегда видны, эти трещины становятся точками слабости. При внешнем ударе или вибрации эти трещины могут распространяться и вызывать отслаивание или сколы покрытия с подложки.

Понимание компромиссов

Выбор алмазного покрытия CVD требует признания его явных преимуществ и ограничений, которые напрямую связаны с его толщиной и процессом нанесения при высокой температуре.

Плюс: превосходная адгезия и износостойкость

Химическая связь, образующаяся в процессе CVD, обеспечивает исключительную адгезию к подложке. Это, в сочетании с относительно толстым и твердым слоем, обеспечивает выдающуюся устойчивость к истиранию и износу в стабильных условиях с высоким трением.

Плюс: полное и равномерное покрытие

Для инструментов неправильной формы, таких как концевые фрезы или сверла, способность CVD равномерно покрывать каждую поверхность является серьезным преимуществом. Это обеспечивает постоянную защиту и производительность по всему инструменту.

Минус: ограничения по материалу подложки

Высокие температуры обработки означают, что CVD можно наносить только на материалы, которые могут выдерживать нагрев без деформации или потери структурной целостности. Это в значительной степени ограничивает его использование подложками, такими как твердые сплавы и некоторые высокотемпературные керамики.

Минус: непригодность для прерывистого резания

Внутреннее напряжение и потенциал микротрещин делают толстые покрытия CVD менее идеальными для применений с высокими ударными нагрузками или неравномерным резанием. В таких процессах, как фрезерование, где режущая кромка многократно входит в материал и выходит из него, постоянный удар может использовать эти микротрещины и привести к преждевременному разрушению покрытия.

Сделайте правильный выбор для вашего применения

Оптимальное покрытие всегда определяется конкретными требованиями его среды. Толщина алмазного покрытия CVD — это характеристика, которая делает его идеальным для одних задач и непригодным для других.

- Если ваш основной фокус — максимальная износостойкость при непрерывном резании или формовании: Толщина и твердость покрытия CVD обеспечивают превосходную долговечность, которая вам нужна.

- Если ваш основной фокус — прочность для высокоударного или прерывистого резания (например, фрезерования): Внутренняя хрупкость, вызванная внутренним напряжением толстого покрытия CVD, является значительным риском; может подойти более тонкое, более гибкое покрытие.

- Если ваш основной фокус — нанесение покрытия на термочувствительный материал подложки: Высокотемпературный характер процесса CVD делает его непригодным выбором.

В конечном счете, понимание взаимосвязи между толщиной, напряжением и применением является ключом к использованию мощных преимуществ алмазных покрытий CVD.

Сводная таблица:

| Характеристика | Подробности |

|---|---|

| Типичная толщина | 10 - 20 микрометров (мкм) |

| Основной ограничивающий фактор | Внутреннее напряжение от высокотемпературного процесса |

| Лучше всего подходит для | Непрерывное резание, высокая износостойкость |

| Менее подходит для | Ударное, прерывистое резание (например, фрезерование) |

Оптимизируйте производительность вашего инструмента с помощью правильного решения для нанесения покрытий.

Конкретная толщина алмазного покрытия CVD является критически важным инженерным решением, которое напрямую влияет на срок службы и производительность инструмента. Выбор правильного покрытия требует экспертных знаний об уникальных требованиях вашего применения к износостойкости, ударопрочности и материалу подложки.

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, включая передовые технологии нанесения покрытий. Наши эксперты могут помочь вам определить, является ли алмазное покрытие CVD правильным выбором для ваших лабораторных или производственных нужд, гарантируя достижение максимальной долговечности и эффективности.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования и узнать, как наши решения могут улучшить ваши операционные результаты.

Получить персональную консультацию →

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Инструменты для правки кругов из CVD-алмаза для прецизионных применений

- Алмазные купола из CVD для промышленных и научных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- В чем разница между толстопленочной и тонкопленочной технологиями? Точность против стоимости для проектирования ваших схем

- Каков принцип осаждения из паровой фазы? Руководство по технологии нанесения тонкопленочных покрытий

- Как оборудование для химического осаждения из паровой фазы (CVD) улучшает литофильность меди? Повышение стабильности аккумулятора

- Каково влияние температуры подложки на процесс ALCVD? Оптимизация роста и качества пленки

- Как производят тонкие пленки? Руководство по методам физического и химического осаждения

- Что такое системы напыления? Руководство по высококачественному осаждению тонких пленок

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать

- Какие условия необходимы для создания искусственных алмазов? Руководство по методам ВЧВТ и ХОС