По сути, спекание — это термический процесс, который превращает спрессованный порошок в плотный твердый объект путем нагрева до температуры ниже точки плавления. В ходе этого процесса отдельные частицы материала сплавляются вместе посредством атомной диффузии, что резко увеличивает прочность и плотность детали, одновременно уменьшая ее внутреннюю пористость.

Спекание — это не плавление; это использование тепла для содействия миграции атомов через границы частиц. Это атомное движение является фундаментальным механизмом, который устраняет зазоры между частицами, скрепляя их в связную и прочную твердую массу.

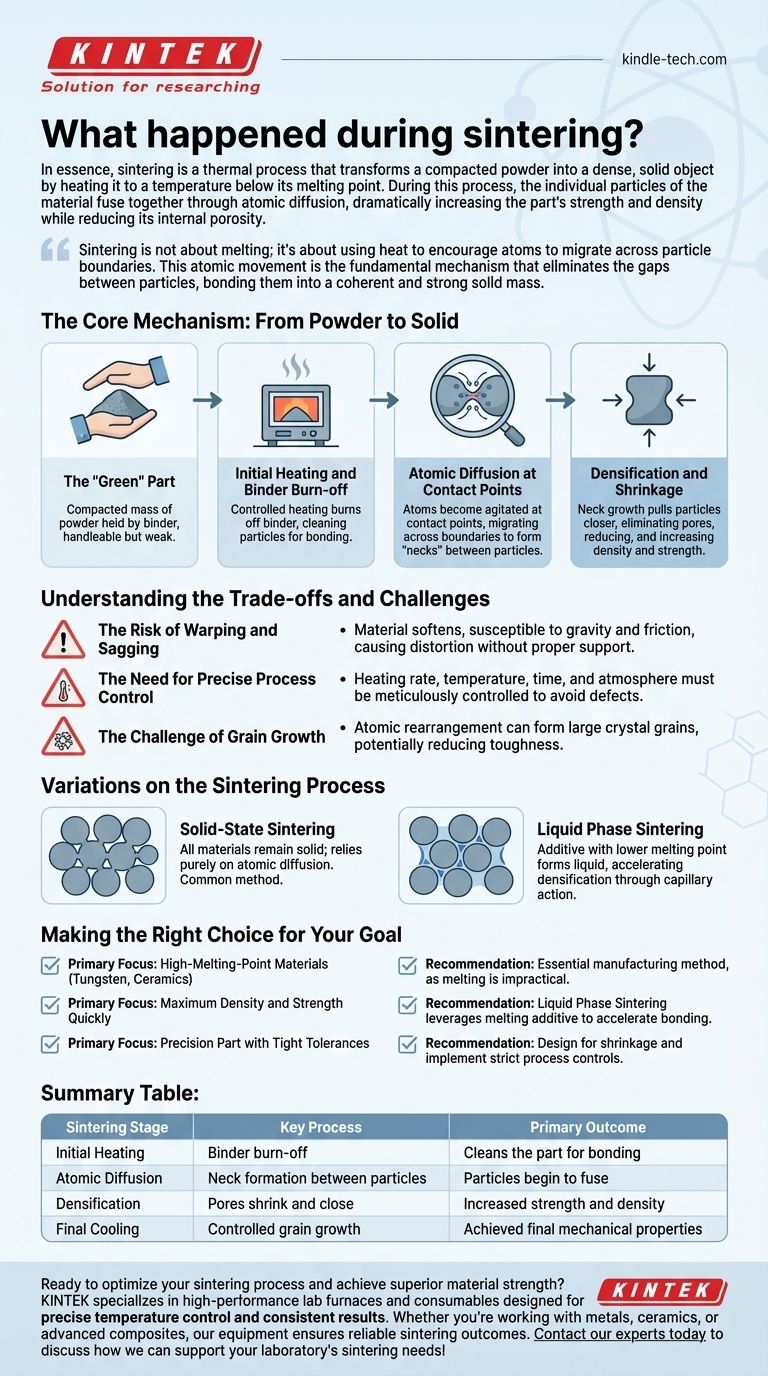

Основной механизм: от порошка к твердому телу

Путь от рыхлого порошка до твердого компонента включает в себя несколько различных физических изменений. Понимание этих стадий является ключом к контролю конечных свойств спеченной детали.

«Зеленая» деталь

Процесс начинается с «зеленой» детали, которая представляет собой спрессованную массу порошка. Эта первоначальная форма создается путем прессования порошка в форму и часто удерживается вместе временным органическим связующим, что придает ей достаточную прочность для обращения.

Начальный нагрев и выгорание связующего

Когда «зеленая» деталь нагревается в печи с контролируемой атмосферой, первым событием является выгорание остаточного связующего при относительно низких температурах. Этот шаг «очищает» деталь, гарантируя, что ничто не помешает последующему спеканию частиц материала.

Атомная диффузия в точках контакта

Это сердце процесса спекания. По мере значительного повышения температуры (но оставаясь ниже точки плавления материала) атомы в точках контакта между частицами становятся высокоактивными. Они получают достаточно энергии для диффузии, или перемещения, через границы от одной частицы к другой.

Эта атомная миграция фактически создает «шейки» или мосты между соседними частицами. Движимые уменьшением поверхностной энергии, эти шейки расширяются, приближая центры частиц друг к другу.

Уплотнение и усадка

Совокупный эффект миллионов сближающихся частиц приводит к уменьшению общего объема детали. Пустые пространства, или поры, между частицами сжимаются и постепенно устраняются.

Это приводит к значительному увеличению плотности материала и предсказуемой, измеримой усадке компонента. Конечные размеры и улучшенные механические свойства, такие как прочность и твердость, являются прямыми следствиями этого уплотнения.

Понимание компромиссов и проблем

Хотя спекание является мощным процессом, оно требует точного контроля, чтобы избежать дефектов и достичь желаемого результата.

Риск деформации и провисания

При температурах спекания материал размягчается задолго до плавления. На этом этапе деталь уязвима для гравитации и трения, что может вызвать ее коробление, провисание или искажение. Надлежащая поддержка внутри печи имеет решающее значение для поддержания точности размеров.

Необходимость точного контроля процесса

Конечные свойства спеченной детали являются прямой функцией переменных процесса. Такие факторы, как скорость нагрева, пиковая температура, время выдержки при температуре, атмосфера печи и скорость охлаждения, должны тщательно контролироваться. Даже небольшие отклонения могут привести к недостаточной плотности, нежелательному росту зерна или внутренним напряжениям.

Проблема роста зерна

В то время как атомы диффундируют для закрытия пор, они также перестраиваются, образуя более крупные кристаллические зерна. Чрезмерный рост зерна иногда может негативно сказаться на механических свойствах материала, таких как его вязкость. Контроль этого является ключевым аспектом оптимизации процесса.

Вариации процесса спекания

Для ускорения процесса или работы со смешанными материалами инженеры могут применять различные типы спекания.

Твердофазное спекание

Это описанный выше основной процесс, при котором все задействованные материалы остаются в твердом состоянии. Это наиболее распространенный метод, который полагается исключительно на атомную диффузию в твердой фазе.

Спекание с жидкофазным участием

В этом варианте небольшое количество вторичного материала с более низкой температурой плавления смешивается с основным порошком. Когда печь достигает температуры плавления этой добавки, образуется жидкая фаза.

Эта жидкость заполняет поры между твердыми частицами, ускоряя уплотнение за счет капиллярного действия и обеспечивая более быстрый путь диффузии. Это часто используется для достижения очень высокой плотности быстрее, чем при одном только твердофазном спекании.

Выбор правильного варианта для вашей цели

Применение этих знаний полностью зависит от вашей цели для конечного компонента.

- Если ваша основная цель — создание деталей из материалов с очень высокой температурой плавления (например, вольфрам, керамика): Спекание является основным методом производства, поскольку плавление и литье часто технически или экономически нецелесообразны.

- Если ваша основная цель — быстрое достижение максимальной плотности и прочности: Рассмотрите спекание с жидкофазным участием, которое использует плавящуюся добавку для ускорения процесса спекания и уплотнения.

- Если ваша основная цель — производство прецизионной детали с жесткими допусками: Вы должны проектировать с учетом предсказуемой усадки и внедрять строгий контроль процесса, чтобы предотвратить деформацию и обеспечить постоянные конечные размеры.

В конечном счете, спекание — это мощный и универсальный инструмент производства, который инженеры используют на атомном уровне для создания прочных деталей из порошка.

Сводная таблица:

| Стадия спекания | Ключевой процесс | Основной результат |

|---|---|---|

| Начальный нагрев | Выгорание связующего | Очистка детали для спекания |

| Атомная диффузия | Образование шеек между частицами | Частицы начинают сплавляться |

| Уплотнение | Поры сжимаются и закрываются | Увеличение прочности и плотности |

| Финальное охлаждение | Контролируемый рост зерна | Достижение конечных механических свойств |

Готовы оптимизировать свой процесс спекания и достичь превосходной прочности материала? KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, предназначенных для точного контроля температуры и стабильных результатов. Независимо от того, работаете ли вы с металлами, керамикой или передовыми композитами, наше оборудование обеспечивает надежные результаты спекания. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Почему лабораторная вакуумная сушильная печь необходима для порошков катодов из монокристаллов? Обеспечение максимальной стабильности материала

- Что такое высокотемпературная вакуумная печь для спекания? Достижение максимальной чистоты и плотности материала

- Что такое спекание? От древней керамики до современной 3D-печати

- Как измеряется скорость утечки вакуума? Обеспечьте целостность системы с помощью точного обнаружения утечек

- Каковы недостатки пайки? Понимание ключевых ограничений и компромиссов.

- Каково назначение вакуума в теплообменнике? Предотвратить повреждение или обеспечить критически важные процессы

- Каково влияние температуры на процесс спекания? Освоение термического контроля для получения превосходных материалов

- Какова цель использования высокотемпературной печи для отжига с целью снятия напряжений? Обеспечение успеха HHIP для алюминиевых сплавов.