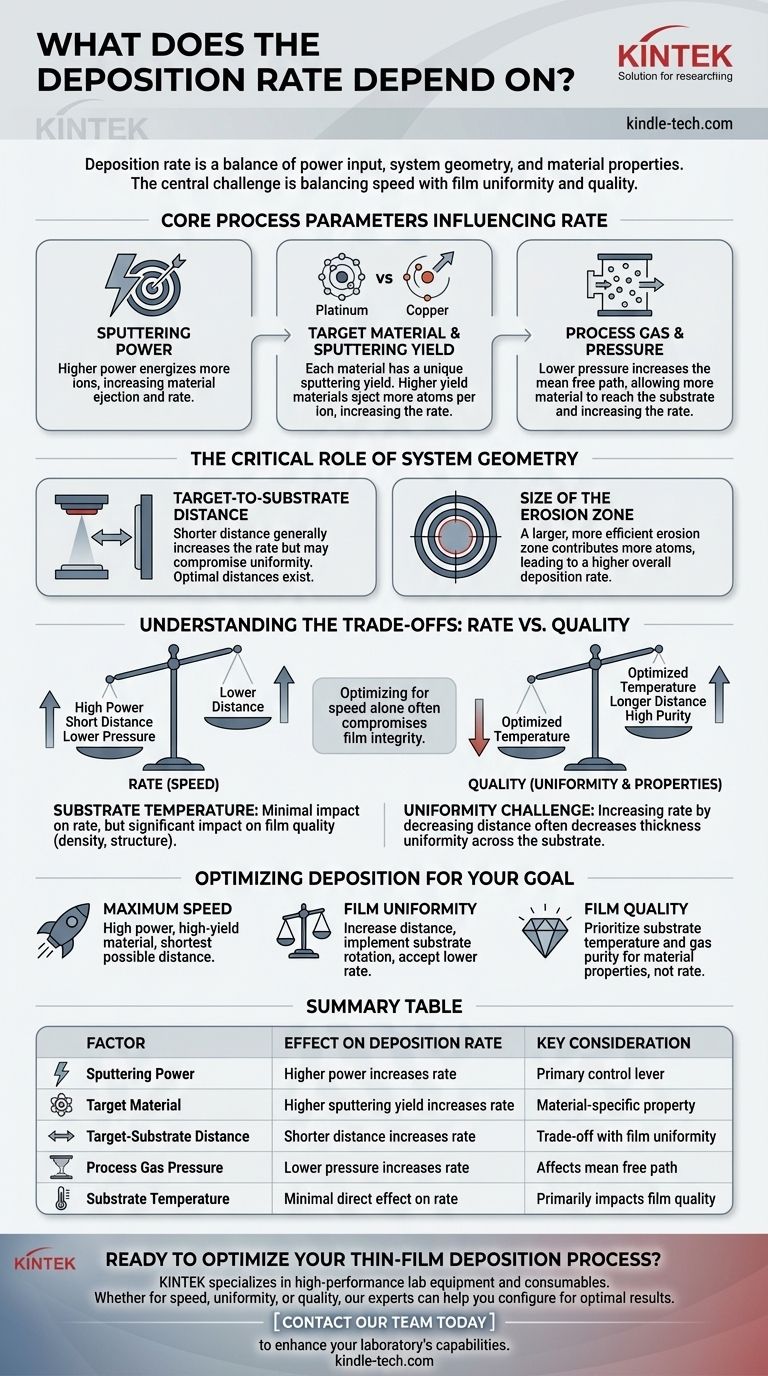

По сути, скорость осаждения в процессе формирования тонкой пленки определяется комбинацией входной мощности, физической геометрии вашей системы и конкретного материала, который вы осаждаете. Хотя увеличение мощности или уменьшение расстояния между источником и подложкой являются наиболее прямыми способами увеличения скорости, эти действия имеют прямые последствия для однородности и качества конечной пленки.

Главная задача состоит не просто в максимизации скорости осаждения, а в ее балансировке с не менее важными целями — однородностью и качеством пленки. Оптимизация только по скорости часто компрометирует целостность создаваемого материала.

Основные параметры процесса, влияющие на скорость

Скорость роста вашей пленки является прямым результатом энергии, которую вы вводите в систему, и реакции материала на эту энергию.

Мощность распыления

Мощность, подаваемая на магнетрон, является основным рычагом для контроля скорости. Более высокая мощность активирует больше ионов в плазме, заставляя их ударяться о материал мишени с большей силой и частотой.

Это выбрасывает больше атомов мишени, напрямую увеличивая поток материала, движущегося к вашей подложке, и, таким образом, увеличивая скорость осаждения.

Материал мишени и выход распыления

Материал самой мишени является критическим фактором. Каждый материал обладает уникальным свойством, называемым выходом распыления — средним числом атомов, выбрасываемых из мишени на каждый ударяющийся о нее ион.

Например, платиновая мишень имеет более низкий выход распыления, чем многие другие распространенные металлы. В результате она будет обеспечивать скорость осаждения примерно вдвое меньшую, чем другие материалы, при абсолютно одинаковых условиях процесса.

Технологический газ и давление

Давление технологического газа (например, аргона) внутри камеры напрямую влияет на скорость. Более низкое давление означает, что меньше атомов газа сталкиваются с выброшенным материалом мишени на его пути к подложке.

Этот более длинный «средний свободный пробег» приводит к тому, что больше материала достигает подложки, увеличивая скорость осаждения. И наоборот, более высокое давление приводит к большему количеству столкновений и рассеяния, что замедляет скорость.

Критическая роль геометрии системы

Физическая конфигурация вашей камеры осаждения оказывает глубокое и часто недооцениваемое влияние как на скорость, так и на конечные характеристики пленки.

Расстояние от мишени до подложки

Как правило, скорость осаждения обратно пропорциональна расстоянию между мишенью и подложкой. Приближение подложки к источнику увеличивает скорость.

Однако в некоторых специфических плазменных процессах может существовать оптимальное расстояние (например, несколько миллиметров от электрода), при котором плотность плазмы достигает своего пика, временно максимизируя скорость, прежде чем она снова начнет уменьшаться с увеличением расстояния.

Размер эрозионной зоны

Скорость осаждения сильно зависит от размера эрозионной зоны на мишени. Это область мишени, которая активно распыляется.

Большая, более эффективно используемая эрозионная зона означает, что большая площадь поверхности вносит вклад распыленных атомов, что приводит к более высокой общей скорости осаждения при данном уровне мощности.

Понимание компромиссов: скорость против качества

Опытные инженеры знают, что погоня за максимально возможной скоростью осаждения часто является ошибкой. Наиболее важные параметры для качества пленки не обязательно увеличивают скорость.

Дилемма температуры подложки

Температура подложки оказывает очень мало прямого влияния на саму скорость осаждения. Однако она оказывает значительное влияние на качество пленки.

Более высокие температуры подложки дают прибывающим атомам больше поверхностной энергии, позволяя им располагаться в более упорядоченную и плотную структуру. Это уменьшает дефекты и улучшает физические свойства пленки, но не ускоряет процесс.

Проблема однородности

Компромисс между скоростью и однородностью постоянен. Уменьшение расстояния от мишени до подложки для увеличения скорости почти всегда уменьшает однородность толщины пленки по всей подложке.

Материал осаждается наиболее плотно непосредственно под эрозионной дорожкой, и этот эффект становится более выраженным на меньших расстояниях. Достижение высокой однородности пленки часто требует увеличения расстояния, что, в свою очередь, снижает скорость.

Оптимизация осаждения для вашей цели

Чтобы эффективно управлять процессом, вы должны сначала определить свою основную цель. Идеальные параметры для одной цели часто не подходят для другой.

- Если ваша основная цель — максимальная скорость: используйте высокую мощность, материал мишени с высоким выходом и максимально короткое расстояние от мишени до подложки, которое позволяет ваша система.

- Если ваша основная цель — однородность пленки: увеличьте расстояние от мишени до подложки и рассмотрите возможность вращения подложки, принимая во внимание связанное с этим снижение скорости осаждения.

- Если ваша основная цель — качество пленки (например, плотность, низкое напряжение): отдайте приоритет оптимизации температуры подложки и чистоты технологического газа, поскольку они оказывают большее влияние на свойства материала, чем на скорость.

Освоение тонкопленочного осаждения заключается в понимании и целенаправленном манипулировании взаимодействием между этими конкурирующими переменными.

Сводная таблица:

| Фактор | Влияние на скорость осаждения | Ключевое соображение |

|---|---|---|

| Мощность распыления | Более высокая мощность увеличивает скорость | Основной рычаг управления |

| Материал мишени | Более высокий выход распыления увеличивает скорость | Свойство, зависящее от материала |

| Расстояние от мишени до подложки | Меньшее расстояние увеличивает скорость | Компромисс с однородностью пленки |

| Давление технологического газа | Более низкое давление увеличивает скорость | Влияет на средний свободный пробег атомов |

| Температура подложки | Минимальное прямое влияние на скорость | В основном влияет на качество пленки |

Готовы оптимизировать процесс осаждения тонких пленок?

Понимание тонкого баланса между скоростью осаждения, однородностью и качеством является ключом к успешным исследованиям и производству. KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям в тонких пленках.

Независимо от того, что вы ставите во главу угла — скорость, однородность или превосходное качество пленки, наши эксперты помогут вам выбрать подходящие распыляемые мишени и настроить вашу систему для достижения оптимальных результатов.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как решения KINTEK могут расширить возможности вашей лаборатории и помочь достичь ваших целей в области материаловедения.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Какова разница между углеродными нанотрубками и оксидом графена? Выберите подходящий наноматериал для вашего применения

- Могут ли углеродные нанотрубки использоваться для компьютерных компонентов? Создание более быстрых и эффективных процессоров

- Каковы области применения тонких пленок в возобновляемой энергетике? От солнечных панелей до накопления энергии и водорода

- Насколько прочны углеродные нанотрубки по сравнению со сталью? Раскрывая потенциал самого прочного материала

- Какой катализатор используется для графена? Выбор подходящего металла для вашего метода синтеза

- Что такое мишень для распыления оксида галлия? Руководство по высокопроизводительным тонким пленкам Ga₂O₃

- Какие полупроводниковые материалы используются для тонких пленок? Руководство по кремнию, соединениям и оксидам

- Что такое напыление для СЭМ? Получите четкое изображение с высоким разрешением для непроводящих образцов