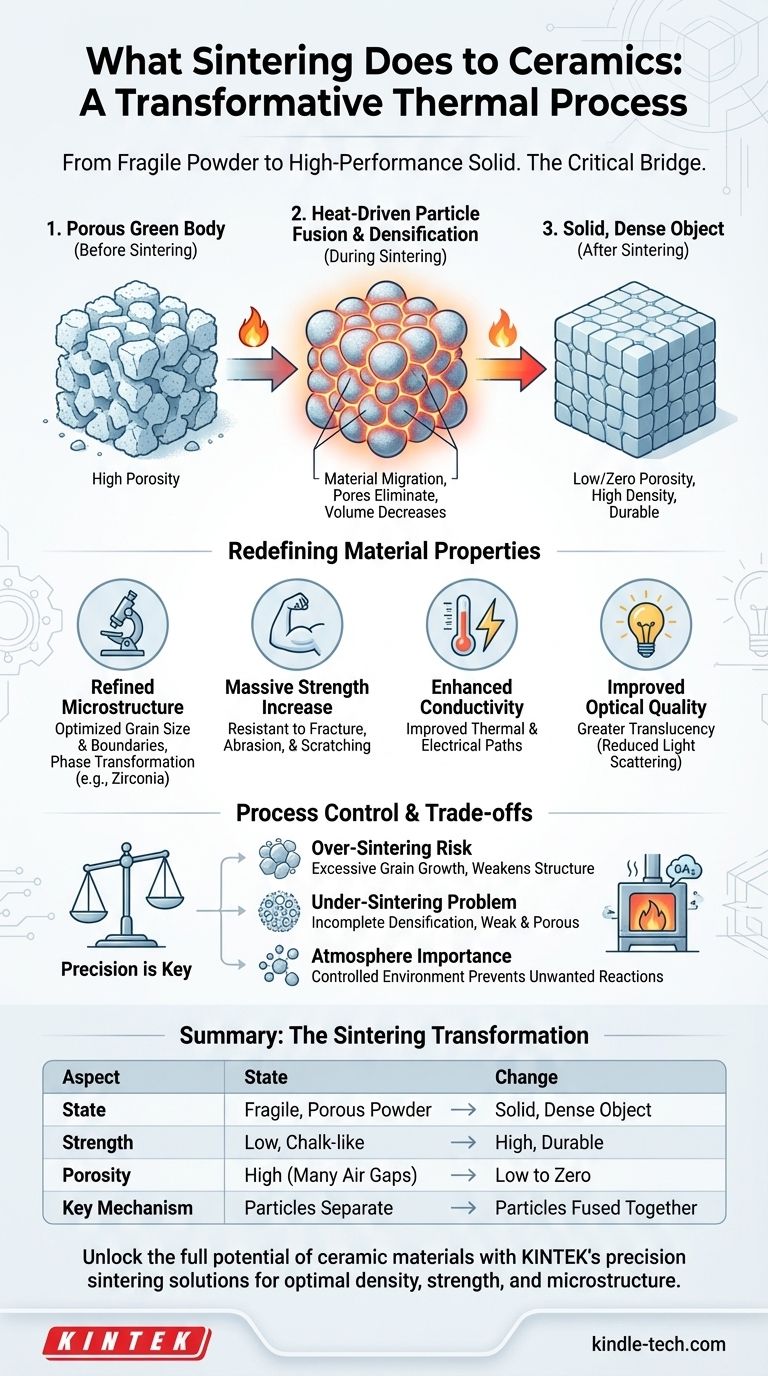

По сути, спекание — это преобразующий термический процесс, который превращает уплотненный керамический порошок в твердый, плотный объект. Нагревая материал до высокой температуры ниже точки его плавления, отдельные частицы сплавляются вместе, устраняя поры между ними и значительно увеличивая плотность, прочность и общую долговечность материала.

Истинная цель спекания — превратить хрупкий, пористый прессованный керамический порошок в плотное, твердое тело. Это достигается за счет использования сильного нагрева для сплавления отдельных частиц, что принципиально изменяет микроструктуру материала для раскрытия его конечных, высокопроизводительных свойств.

Основная цель: от порошка к твердому телу

Спекание — это критически важный мост между слабой порошковой формой и прочным, функциональным компонентом. Этот процесс представляет собой тщательно контролируемый путь структурной трансформации.

Отправная точка: пористое «сырое» тело

Перед спеканием керамический порошок обычно прессуется или формуется в желаемую форму. Этот первоначальный объект, часто называемый «сырым телом», похож на мел, хрупок и полон крошечных воздушных зазоров, или пористости.

Механизм: слияние частиц под действием тепла

При воздействии высокой температуры атомы в точках контакта между частицами порошка становятся очень активными. Эта энергия вызывает миграцию материала, заставляя частицы связываться и сливаться.

Представьте себе это как кучу спрессованного снега в день, когда температура держится чуть ниже нуля. Отдельные снежинки начинают сливаться, и со временем куча превращается в твердый, плотный блок льда.

Результат: уплотнение и усадка

По мере того как частицы сливаются и поры между ними устраняются, общий объем керамического тела уменьшается. Это уплотнение является прямым показателем успеха процесса, приводя к значительно более прочному и менее пористому материалу.

Как спекание переопределяет свойства материала

Уплотнение, достигаемое за счет спекания, — это не просто физическое изменение; это механизм, который раскрывает характерные высокопроизводительные свойства инженерной керамики.

Изменение микроструктуры

На микроскопическом уровне спекание улучшает внутреннюю архитектуру материала, или микроструктуру. Оно контролирует конечный размер зерна, форму границ зерен и распределение любых оставшихся пор. Для некоторых материалов, таких как диоксид циркония, оно также вызывает решающее фазовое превращение, изменяя кристаллическую структуру на гораздо более твердое и плотное состояние.

Влияние на механическую прочность

Основное преимущество спекания — это значительное увеличение прочности и долговечности. Поры в неспеченном теле действуют как микроскопические точки напряжения, где легко могут начаться трещины. Устраняя эти пустоты, спекание создает твердую, непрерывную структуру, которая гораздо более устойчива к разрушению, истиранию и царапинам.

Улучшение тепловых и электрических свойств

Плотный материал обеспечивает более прямой путь для передачи энергии. Устранение заполненных воздухом пор, которые действуют как изоляторы, улучшает способность керамики проводить тепло и, в некоторых случаях, электричество.

Улучшение оптических качеств

В некоторых видах керамики уменьшение пористости также улучшает полупрозрачность. Поры рассеивают свет, делая материал непрозрачным. Создавая плотную, однородную микроструктуру, свет может проходить сквозь материал с меньшими помехами, что критически важно для таких применений, как зубные коронки.

Понимание компромиссов и контроля процесса

Достижение желаемых свойств не происходит автоматически. Спекание — это точная наука, где время, температура и атмосфера должны быть идеально оптимизированы.

Риск переспекания

Применение слишком большого количества тепла или слишком длительное поддержание температуры может привести к чрезмерному росту зерен материала. Хотя материал будет плотным, эти крупные зерна могут парадоксально ослабить конечную структуру, сделав ее более хрупкой.

Проблема недоспекания

И наоборот, недостаточное тепло или время приведут к неполному уплотнению. Оставшаяся пористость сделает керамику слабой, пористой и неспособной соответствовать своим эксплуатационным характеристикам.

Важность атмосферы

Процесс должен происходить в контролируемой атмосфере. Газы, присутствующие в печи, могут реагировать с керамикой, изменяя ее химический состав и свойства. Оптимизированный процесс спекания учитывает это, чтобы гарантировать, что конечный продукт точно соответствует проекту.

Правильный выбор для вашей цели

Понимание цели спекания помогает вам оценивать керамические материалы и устранять неполадки.

- Если ваша основная цель — максимальная прочность и долговечность: Ключевым является достижение максимально возможной плотности путем устранения пористости с помощью полностью оптимизированного цикла спекания.

- Если вы устраняете неисправность вышедшей из строя керамической детали: Изучите процесс спекания, поскольку неполное уплотнение (недоспекание) или чрезмерный рост зерен (переспекание) являются частыми причинами отказа.

- Если вы выбираете керамический продукт: Термин «спеченный» означает, что материал прошел этот критический процесс уплотнения, чтобы стать высокопроизводительным, непористым и долговечным конечным продуктом.

В конечном итоге, спекание является решающим шагом, который раскрывает истинный потенциал, заложенный в керамический материал.

Сводная таблица:

| Аспект | До спекания («сырое» тело) | После спекания |

|---|---|---|

| Состояние | Хрупкий, пористый порошковый компакт | Твердый, плотный объект |

| Прочность | Низкая, мелоподобная | Высокая, долговечная |

| Пористость | Высокая (много воздушных зазоров) | Низкая или нулевая |

| Ключевое изменение | Частицы разделены | Частицы сплавлены вместе |

Раскройте весь потенциал ваших керамических материалов с помощью решений для прецизионного спекания от KINTEK.

Независимо от того, разрабатываете ли вы новые керамические компоненты или устраняете неполадки в существующих процессах, наш опыт в области лабораторного оборудования и расходных материалов гарантирует достижение идеальной плотности, прочности и микроструктуры. Позвольте нам помочь вам оптимизировать цикл спекания для максимальной производительности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и найти подходящее оборудование для вашего успеха.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каково применение муфельной печи? Достижение высокотемпературной обработки без загрязнений

- Можно ли проводить прокаливание в муфельной печи? Да, для точного нагрева в воздушной среде.

- Какова цель муфельной печи? Обеспечение высокочистого нагрева для вашей лаборатории

- Какие 5 мер предосторожности необходимо соблюдать при нагревании чего-либо в лаборатории? Основные правила техники безопасности в лаборатории

- Какие СИЗ требуются для муфельной печи? Основное снаряжение для безопасности при высоких температурах