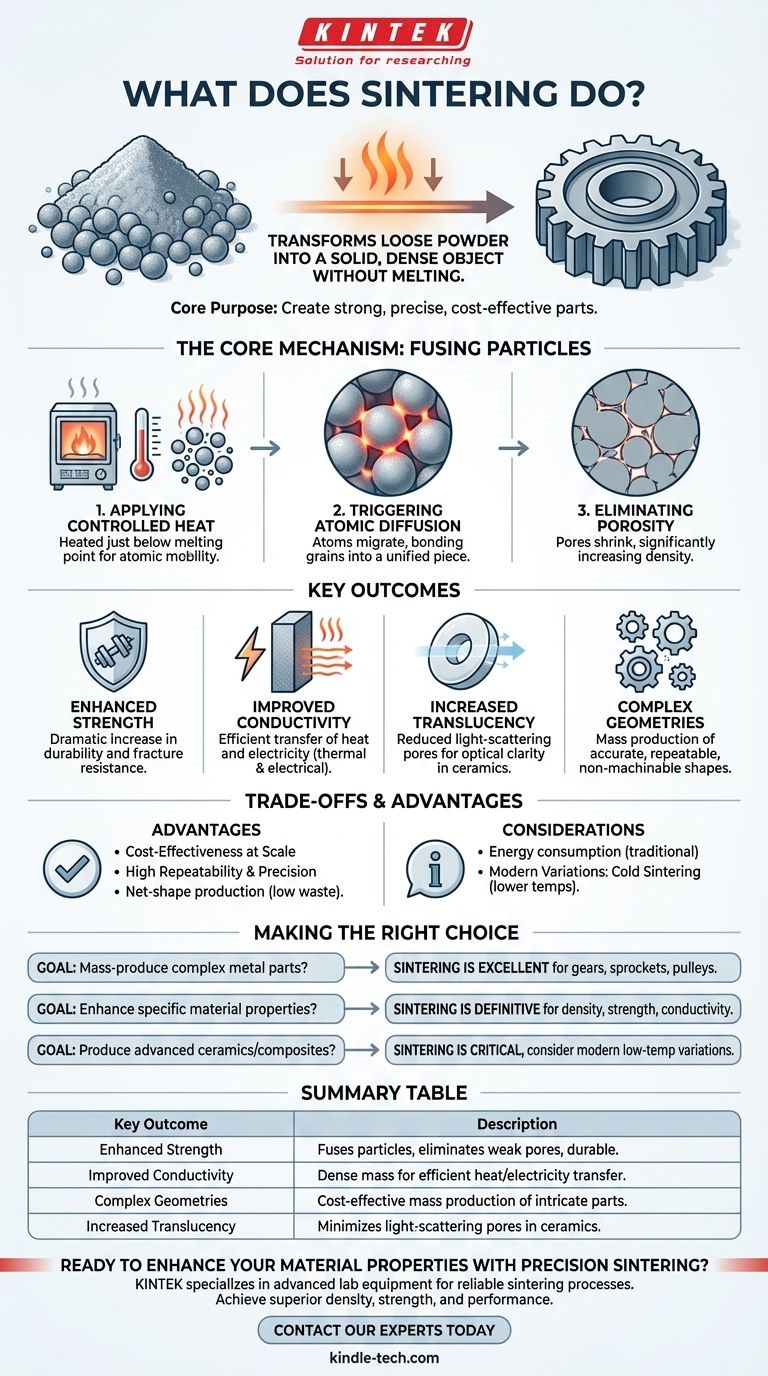

По сути, спекание превращает скопление рыхлого порошка в твердый, плотный объект с помощью тепла и давления, не расплавляя его. Этот процесс сплавляет отдельные частицы на атомном уровне, резко уменьшая пустое пространство между ними и коренным образом изменяя свойства материала.

Основная цель спекания — экономически эффективное создание прочных, точных и плотных деталей из порошков. Оно позволяет избежать сложностей плавления и литья, одновременно значительно улучшая прочность, проводимость и другие критически важные свойства материала.

Основной механизм: сплавление частиц без плавления

Спекание — это, по сути, процесс уплотнения. Он берет спрессованный порошок, часто называемый «зеленой заготовкой», и превращает его в сплошную твердую массу с полезными механическими или электрическими свойствами.

Применение контролируемого тепла

Процесс происходит внутри специальной печи. Материал нагревается до температуры чуть ниже точки плавления, что обеспечивает тепловую энергию, необходимую для подвижности атомов.

Запуск атомной диффузии

Это тепло позволяет атомам мигрировать через границы отдельных частиц. Частицы начинают сплавляться в местах соприкосновения, образуя «шейки», которые растут до тех пор, пока отдельные зерна не будут связаны в единое целое.

Устранение пористости

По мере сплавления частиц пустоты, или поры, между ними сжимаются и постепенно устраняются. Это уменьшение пористости является основной движущей силой значительного улучшения конечных свойств материала.

Ключевые результаты процесса спекания

Консолидируя рыхлый порошок в плотное твердое тело, спекание придает конечному продукту несколько ценных характеристик.

Повышенная прочность материала

Основным результатом является резкое повышение прочности и целостности. Устраняя поры, которые являются естественными слабыми местами, материал становится гораздо более долговечным и устойчивым к разрушению.

Улучшенная проводимость

Плотная, единая масса обеспечивает более эффективную передачу тепла и электричества. Спекание часто используется для улучшения тепло- и электропроводности компонентов, используемых в электронике и высокотемпературных приложениях.

Повышенная полупрозрачность

Для определенных материалов, особенно керамики, сведение пористости к минимуму может значительно увеличить оптическую полупрозрачность. Это связано с тем, что поры рассеивают свет, делая материал непрозрачным.

Создание сложных геометрий

Спекание очень эффективно для серийного производства деталей со сложными или не поддающимися механической обработке формами. Оно позволяет получать высокоповторяемые и точные компоненты, такие как шестерни, подшипники и электрические контакты, с отличными косметическими результатами.

Понимание компромиссов и преимуществ

Как и любой производственный процесс, спекание имеет определенный набор преимуществ и особенностей, которые делают его идеальным для определенных применений.

Экономическая эффективность в масштабе

Для больших объемов производства спекание является чрезвычайно экономически эффективным методом. Оно минимизирует отходы материала и часто позволяет получать деталь «чистой формы», которая требует минимальной или нулевой последующей обработки, сокращая общее время и стоимость производства.

Высокая повторяемость и точность

Процесс обеспечивает строгий контроль размеров, что позволяет производить высокоточные и однородные детали в больших количествах, что критически важно для компонентов, используемых в сложных сборках.

Примечание о современных вариациях

Для снижения высокого энергопотребления традиционного спекания были разработаны современные вариации. Например, холодное спекание позволяет уплотнять материал при гораздо более низких температурах (120–300°C), открывая возможности для новых комбинаций материалов.

Выбор правильного варианта для вашей цели

Выбор спекания полностью зависит от вашего материала, требуемого количества и конечных свойств, которых вы хотите достичь.

- Если ваша основная цель — серийное производство сложных металлических деталей: Спекание — отличный выбор для повторяемого и экономичного изготовления таких изделий, как шестерни, звездочки и шкивы.

- Если ваша основная цель — улучшение определенных свойств материала: Спекание — это определяющий процесс для повышения плотности, прочности, а также тепло- или электропроводности порошкового материала.

- Если ваша основная цель — производство передовой керамики или композитов: Спекание является критически важным этапом, а современные низкотемпературные вариации могут предложить уникальные преимущества для термочувствительных материалов.

В конечном счете, спекание предоставляет мощный метод для инженерии материалов на микроскопическом уровне для достижения превосходных макроскопических характеристик.

Сводная таблица:

| Ключевой результат | Описание |

|---|---|

| Повышенная прочность | Сплавляет частицы для устранения слабых пор, создавая прочный, устойчивый к разрушению материал. |

| Улучшенная проводимость | Создает плотную массу для эффективной передачи тепла и электричества. |

| Сложные геометрии | Обеспечивает экономичное серийное производство точных, сложных деталей, таких как шестерни и подшипники. |

| Повышенная полупрозрачность | Для керамики минимизирует поры, рассеивающие свет, для улучшения оптических свойств. |

Готовы улучшить свойства вашего материала с помощью точного спекания?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для надежных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы, серийно производите сложные металлические детали или работаете с передовой керамикой, наши решения помогут вам достичь превосходной плотности, прочности и производительности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные цели вашей лаборатории в области спекания и разработки материалов.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Почему вакуумная сушильная камера необходима для обработки Li2MnSiO4? Обеспечение высокой чистоты и производительности аккумулятора

- Какую среду обеспечивает печь с колоколом высокого вакуума? Точность для плазменных нанопокрытий

- Каков процесс работы пиролизной печи? Превращение отходов в ценные продукты посредством термического разложения

- Каковы преимущества изоляции в печи? Максимизация эффективности, производительности и срока службы

- Что такое метод вакуумного напыления? Ключ к созданию сверхтонких, высокопроизводительных покрытий

- Алюминиевая пайка так же прочна, как сварка? Руководство по выбору правильного метода соединения

- Что такое спекание и плавление в аддитивном производстве? Выберите правильный процесс для прочности и плотности вашей детали