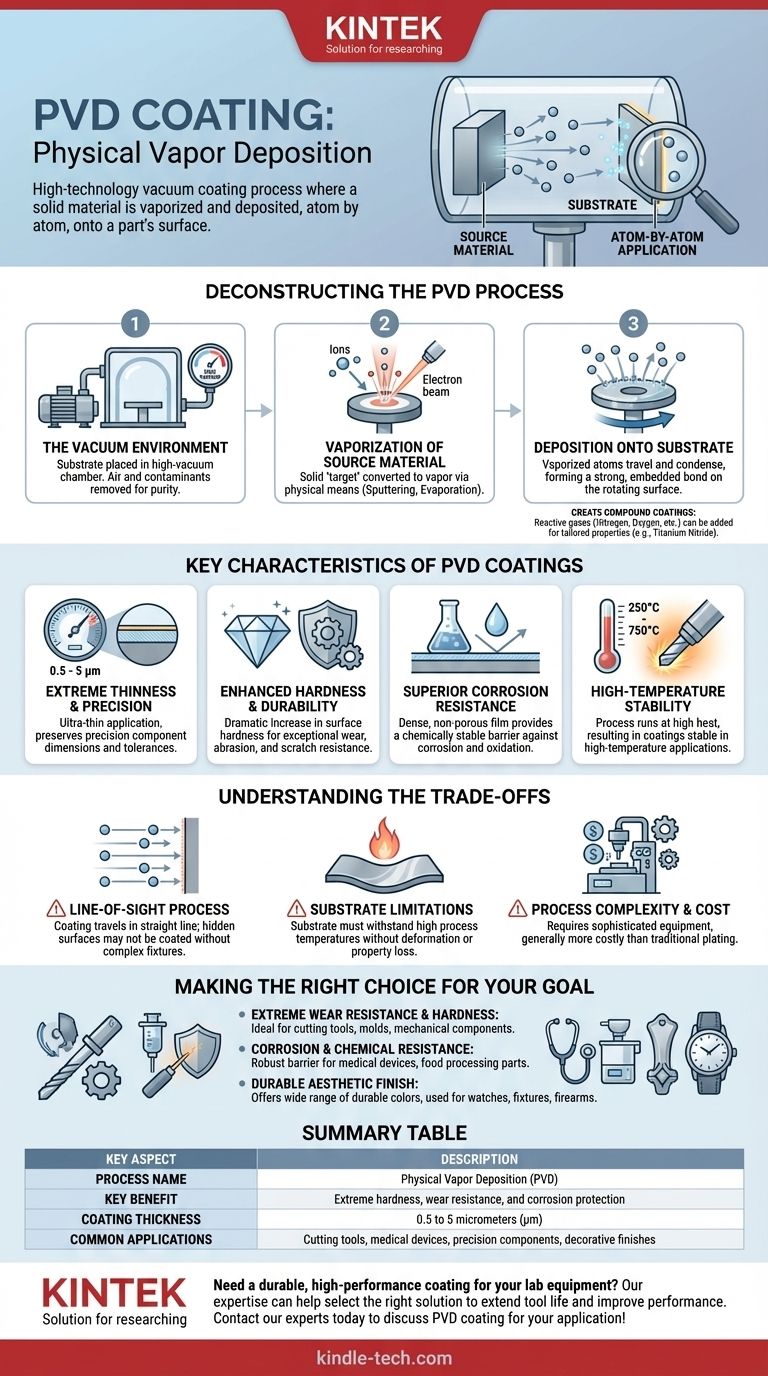

Коротко говоря, PVD означает Physical Vapor Deposition (физическое осаждение из паровой фазы). Это высокотехнологичный процесс вакуумного нанесения покрытий, при котором твердый материал испаряется в вакуумной камере и осаждается, атом за атомом, на поверхность детали. Этот процесс формирует чрезвычайно тонкое, твердое и долговечное покрытие, которое значительно улучшает физические свойства детали.

Основная концепция PVD проста: взять твердый материал, превратить его в газ, а затем дать ему сконденсироваться обратно в твердую пленку на целевом объекте. Это поатомное нанесение создает слой, который фундаментально связан с поверхностью, обеспечивая превосходную твердость, износостойкость и защиту от коррозии.

Деконструкция процесса PVD

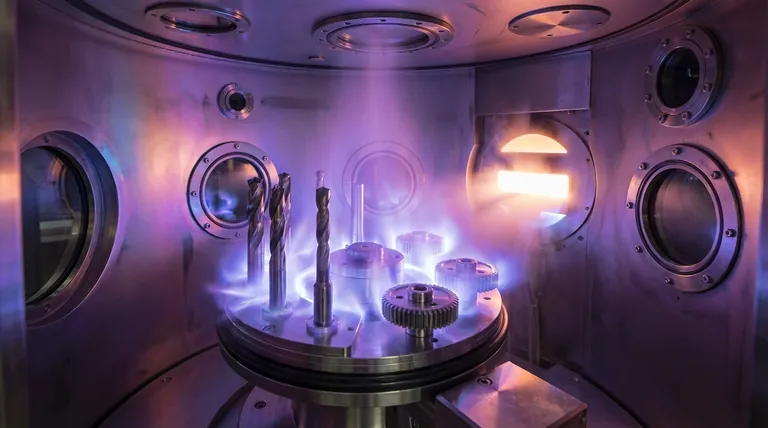

Чтобы по-настоящему понять физическое осаждение из паровой фазы, лучше всего разбить его на основные этапы. Весь процесс происходит внутри герметичной вакуумной камеры для обеспечения чистоты и качества конечного покрытия.

Вакуумная среда

Сначала детали, подлежащие покрытию (известные как подложка), помещаются в камеру. Весь воздух откачивается для создания глубокого вакуума. Этот шаг критически важен, поскольку он удаляет любые частицы или загрязнения, которые могут помешать процессу нанесения покрытия.

Испарение исходного материала

Затем материал покрытия (мишень) превращается из твердого состояния в пар. Это "физическая" часть названия, поскольку используются физические средства, а не химическая реакция.

Распространенные методы включают распыление, при котором мишень бомбардируется высокоэнергетическими ионами, или испарение, при котором мишень нагревается до тех пор, пока ее атомы не испарятся в камеру.

Осаждение на подложку

Испаренные атомы перемещаются через вакуумную камеру и конденсируются на более холодной подложке. Поскольку это происходит при высоком уровне энергии, атомы внедряются в поверхность детали, образуя невероятно прочную связь.

Детали часто тщательно вращаются на этом этапе, чтобы обеспечить равномерное нанесение покрытия на все необходимые поверхности.

Создание составных покрытий

Для создания специфических свойств покрытия в камеру могут быть введены реактивные газы, такие как азот, кислород или ацетилен. Эти газы реагируют с парами металла, образуя составные пленки (например, нитрид титана), что позволяет настраивать конечные характеристики покрытия.

Ключевые характеристики PVD-покрытий

PVD выбирают за его способность значительно улучшать эксплуатационные характеристики поверхности. Эти улучшения являются прямым результатом уникальных характеристик процесса.

Чрезвычайная тонкость и точность

PVD-покрытия удивительно тонкие, обычно от 0,5 до 5 микрометров (мкм). Это означает, что их можно наносить на прецизионные компоненты, не влияя на их размеры или допуски.

Повышенная твердость и долговечность

Основное преимущество PVD — это значительное увеличение твердости поверхности. Это обеспечивает исключительную стойкость к износу, абразивному истиранию и царапинам, значительно продлевая срок службы инструментов и компонентов.

Превосходная коррозионная и химическая стойкость

Осажденная пленка плотная и непористая, создавая химически стабильный барьер. Это защищает основную подложку от коррозии, окисления и химического воздействия.

Высокотемпературная стабильность

Сам процесс протекает при высоких температурах (от 250°C до 750°C), что приводит к получению покрытия, которое остается стабильным и хорошо работает в высокотемпературных условиях, например, для режущих инструментов.

Понимание компромиссов

Хотя PVD является мощным методом, это не универсальное решение. Понимание его ограничений является ключом к эффективному использованию.

Процесс "прямой видимости"

Испаренный материал покрытия движется по прямой линии. Это означает, что если поверхность скрыта или заблокирована, она не будет покрыта. Это ограничение требует сложных приспособлений и вращения для покрытия сложных форм и затрудняет покрытие внутренних каналов.

Ограничения по материалу подложки

Высокие температуры, необходимые во время процесса PVD, могут быть вредны для некоторых материалов. Подложки должны быть способны выдерживать эти температуры без деформации, плавления или потери своих основных свойств.

Сложность и стоимость процесса

PVD требует сложного и дорогостоящего оборудования, включая вакуумные камеры и высокоэнергетические источники. Это делает его более дорогостоящим процессом по сравнению с традиционными методами гальванического покрытия, обычно предназначенным для высокопроизводительных применений, где его преимущества оправдывают инвестиции.

Правильный выбор для вашей цели

Выбор PVD полностью зависит от требуемых эксплуатационных характеристик.

- Если ваш основной акцент — экстремальная износостойкость и твердость: PVD — это ведущий в отрасли выбор для режущих инструментов, пресс-форм и механических компонентов, которые подвергаются интенсивному использованию.

- Если ваш основной акцент — коррозионная и химическая стойкость: PVD обеспечивает прочный, инертный барьер, идеально подходящий для медицинских устройств, оборудования для пищевой промышленности и деталей, подвергающихся воздействию агрессивных сред.

- Если ваш основной акцент — долговечное эстетическое покрытие: PVD предлагает широкий спектр цветов с покрытием, которое намного долговечнее краски или традиционного гальванического покрытия, часто используется для часов, фурнитуры и огнестрельного оружия.

В конечном итоге, физическое осаждение из паровой фазы — это точный инженерный инструмент, используемый для создания лучшей поверхности, атом за атомом.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Название процесса | Физическое осаждение из паровой фазы (PVD) |

| Ключевое преимущество | Чрезвычайная твердость, износостойкость и защита от коррозии |

| Толщина покрытия | От 0,5 до 5 микрометров (мкм) |

| Типичные применения | Режущие инструменты, медицинские устройства, прецизионные компоненты, декоративные покрытия |

Нужно прочное, высокопроизводительное покрытие для вашего лабораторного оборудования или компонентов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов. Наш опыт в технологиях улучшения поверхности поможет вам выбрать правильное решение для покрытия, чтобы продлить срок службы и улучшить производительность ваших критически важных инструментов и деталей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как PVD-покрытие может принести пользу вашему конкретному применению!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок