По своей сути, физическое осаждение из паровой фазы (PVD) чрезвычайно универсально. Его можно применять к широкому спектру материалов, включая большинство металлов, керамику и даже некоторые пластмассы. Процесс не ограничивается только неорганическими подложками; как покрываемый предмет, так и сам материал покрытия могут быть как неорганическими, так и органическими.

Вопрос не только в том, какие материалы могут получить PVD-покрытие, но и в том, какие материалы действительно подходят для высокотемпературной среды высокого вакуума, характерной для этого процесса. Совместимость материала с вакуумом и его способность выдерживать нагрев являются основными факторами, определяющими успешный результат.

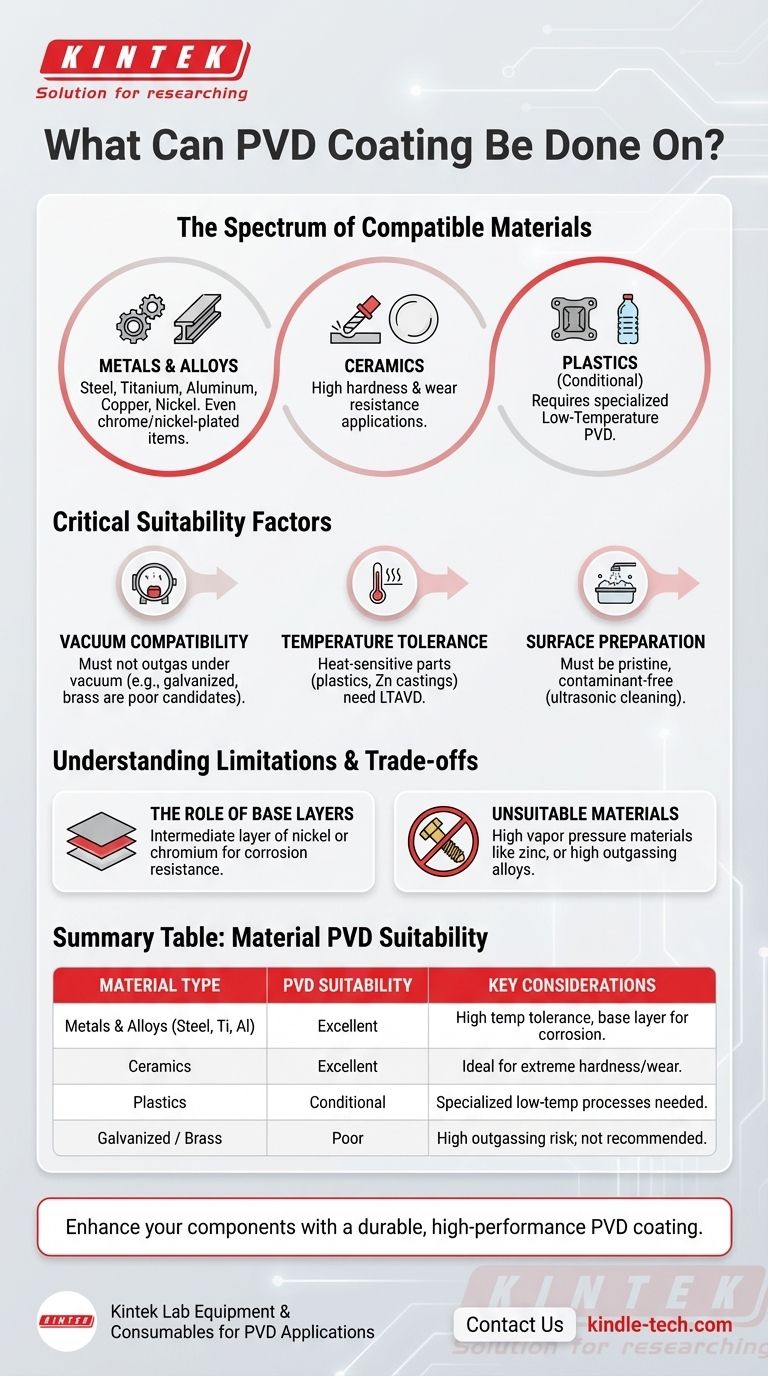

Спектр совместимых материалов

Адаптивность PVD делает его ценным процессом финишной обработки во многих отраслях промышленности, от аэрокосмической и автомобильной до медицинских устройств и потребительской электроники. Список совместимых материалов обширен, хотя некоторые требуют особого внимания.

Обычные металлы и сплавы

Большинство металлов являются отличными кандидатами для PVD-покрытия. Сюда входят все семейства сталей, особенно высоколегированные варианты, такие как нержавеющие и быстрорежущие стали.

Цветные металлы, такие как титан, алюминий, медь и никелевые сплавы, также регулярно покрываются. Даже изделия, уже покрытые хромом или никелем, могут получить дополнительный PVD-слой.

Керамика и пластмассы

Помимо металлов, PVD может успешно применяться к керамике. Это распространено в приложениях, требующих исключительной твердости и износостойкости, например, для режущих инструментов.

Некоторые пластмассы также могут быть покрыты, но это требует специализированного низкотемпературного PVD-процесса, чтобы предотвратить деформацию или плавление подложки.

Критические факторы пригодности

Просто быть в списке совместимых материалов недостаточно. Чтобы PVD-покрытие правильно прилипло и работало, как ожидается, материал подложки должен соответствовать нескольким критическим требованиям.

Совместимость с вакуумом

Процесс PVD происходит в высоковакуумной камере. Материалы, выделяющие газы в вакууме (процесс, известный как дегазация), могут нарушить процесс нанесения покрытия и привести к низкому качеству.

Это основная причина, по которой некоторые материалы, такие как латунь без предварительной обработки или оцинкованные материалы, считаются непригодными. Цинк в этих материалах может испаряться в вакууме, загрязняя камеру.

Термостойкость

Традиционные PVD-процессы могут включать высокие температуры. Подложка должна быть способна выдерживать этот нагрев без деградации, деформации или нарушения ее структурной целостности.

Для термочувствительных материалов, таких как пластмассы, алюминий и цинковое литье, используется специализированная техника, называемая низкотемпературным дуговым осаждением из паровой фазы (LTAVD), для достижения желаемого покрытия без повреждения детали.

Подготовка поверхности

Идеально чистая поверхность является обязательным условием для успешного PVD-покрытия. Каждый предмет должен пройти строгий многоступенчатый процесс очистки перед помещением в вакуумную камеру.

Обычно это включает ультразвуковые чистящие ванны со специализированными моющими средствами, за которыми следуют системы ополаскивания и сушки, чтобы гарантировать полное отсутствие масел, загрязнений и остатков на поверхности.

Понимание ограничений и компромиссов

Хотя процесс PVD является мощным, он имеет определенные ограничения, которые необходимо соблюдать. Понимание этих ограничений предотвратит дорогостоящие ошибки и гарантирует, что конечный продукт будет соответствовать своим проектным целям.

Роль базовых слоев

Некоторые материалы подложки сами по себе могут не обеспечивать достаточной коррозионной стойкости. В этих случаях требуется базовый слой перед нанесением PVD-покрытия.

Предварительный слой никеля или хрома часто наносится на деталь первым. Этот подслой обеспечивает защиту от окружающей среды, а затем на него наносится окончательное PVD-покрытие для его эстетических и износостойких свойств.

Неподходящие материалы

Некоторые материалы принципиально несовместимы с процессом PVD.

Как упоминалось, оцинкованные материалы проблематичны из-за высокого давления паров цинка. Аналогично, многие распространенные латунные сплавы значительно дегазируют, что делает их плохими кандидатами, если они не были предварительно герметизированы подходящим гальваническим слоем.

Правильный выбор для вашего применения

Выбор правильного материала и процесса подготовки является ключом к использованию преимуществ PVD-покрытия.

- Если ваша основная цель — максимальная твердость металлической детали: Высоколегированные стали, нержавеющие стали и титан являются идеальными кандидатами, которые легко принимают PVD-покрытия.

- Если ваша основная цель — покрытие термочувствительного изделия: Такие материалы, как пластмассы или цинковое литье, пригодны, но вы должны убедиться, что используемый процесс является низкотемпературным вариантом, таким как LTAVD.

- Если ваша основная цель — коррозионная стойкость на основном металле: Планируйте промежуточный гальванический слой никеля или хрома перед нанесением окончательного PVD-покрытия.

В конечном итоге, успешный результат PVD зависит от четкого понимания свойств материала вашей подложки и того, как они взаимодействуют со средой вакуумного осаждения.

Сводная таблица:

| Тип материала | Пригодность для PVD | Ключевые соображения |

|---|---|---|

| Металлы и сплавы (сталь, титан, алюминий) | Отлично | Должны выдерживать высокие температуры; некоторым может потребоваться базовый слой для коррозионной стойкости. |

| Керамика | Отлично | Идеально подходит для применений, требующих исключительной твердости и износостойкости. |

| Пластмассы | Условно | Требуются специализированные низкотемпературные PVD-процессы для предотвращения деформации. |

| Оцинкованные материалы / Латунь | Плохо | Высокий риск дегазации; не рекомендуется без предварительной обработки. |

Готовы улучшить свои компоненты прочным, высокоэффективным PVD-покрытием? В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точных PVD-приложений. Независимо от того, работаете ли вы с металлами, керамикой или термочувствительными пластмассами, наши решения обеспечивают оптимальную совместимость подложки и качество покрытия. Свяжитесь с нами сегодня, чтобы обсудить ваши проектные потребности и узнать, как KINTEK может поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий