На практике существует три основных метода цементации, основанных на среде, используемой для введения углерода в сталь: цементация в контейнерах (твердая), газовая цементация (газовая) и жидкостная цементация (жидкая). Каждый процесс включает нагрев стали в присутствии углеродсодержащего материала, что позволяет атомам углерода диффундировать в поверхность. Однако истинное упрочнение происходит только после закалки компонента, которая фиксирует диффундированный углерод в кристаллической структуре стали.

Хотя все методы цементации направлены на создание твердой, износостойкой поверхности на более мягкой, пластичной сердцевине, выбор метода является критически важным инженерным решением. Он требует баланса между необходимостью контроля процесса, стоимостью, объемом производства и значительными соображениями безопасности.

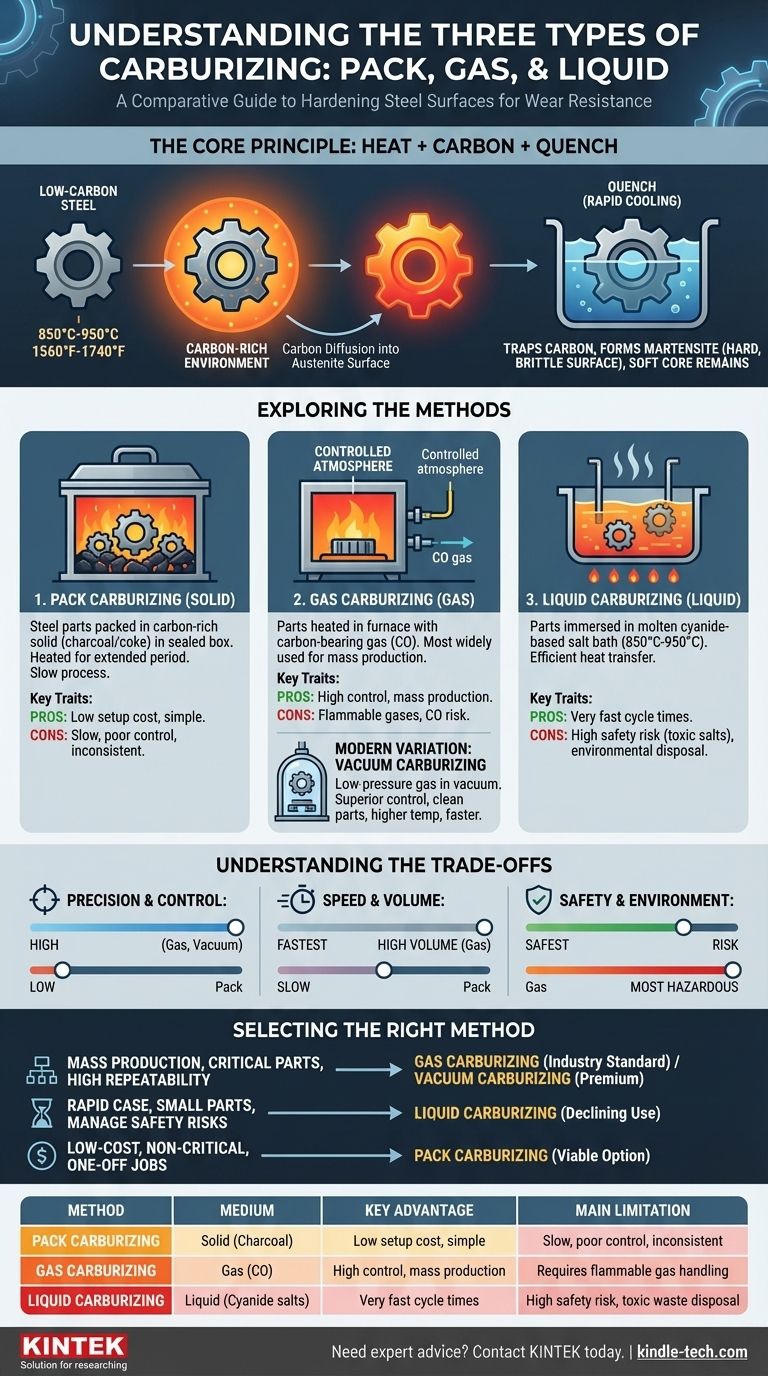

Основной принцип: как работает цементация

Диффузия углерода при высокой температуре

Цементация — это процесс термической обработки, применяемый к низкоуглеродистым сталям. Детали нагреваются до высокой температуры, обычно от 850°C до 950°C (от 1560°F до 1740°F), в углеродсодержащей среде.

При этой повышенной температуре кристаллическая структура стали изменяется на аустенит, который обладает высокой растворимостью для углерода. Это позволяет атомам углерода из окружающей среды диффундировать в поверхность детали.

Цикл закалки и упрочнения

Один только процесс диффузии лишь обогащает поверхность углеродом; он не делает ее твердой. После того как деталь поглотила желаемое количество углерода на требуемую глубину, ее быстро охлаждают, или закаливают.

Это быстрое охлаждение задерживает атомы углерода в структуре стали, создавая на поверхности очень твердую, хрупкую фазу, известную как мартенсит. Сердцевина, которая имеет более низкое содержание углерода, остается более мягкой и вязкой, что приводит к получению компонента с отличной износостойкостью и усталостной прочностью.

Изучение основных методов цементации

Фундаментальное различие между тремя основными типами цементации заключается в источнике углерода — будь то твердое вещество, газ или жидкость.

1. Цементация в контейнерах (твердая среда)

Это старейший и простейший метод. Стальные детали упаковываются в герметичный стальной ящик, окруженный углеродсодержащим твердым соединением, обычно древесным углем или коксом, смешанным с активатором, таким как карбонат бария.

Ящик нагревается в печи в течение длительного периода, что позволяет оксиду углерода, образующемуся из соединения, передавать углерод стали. Этот метод медленный и обеспечивает ограниченный контроль над глубиной слоя и концентрацией углерода.

2. Газовая цементация (газовая среда)

Газовая цементация является наиболее широко используемым методом в современной промышленности благодаря контролю процесса и пригодности для массового производства. Детали нагреваются в печи с тщательно контролируемой атмосферой.

Вводится углеродсодержащий газ (так называемый "эндотермический" газ), богатый монооксидом углерода (CO). Этот газ служит основным источником углерода, который диффундирует в сталь. Точно управляя составом газа, температурой и временем, инженеры могут достичь очень стабильной и предсказуемой глубины слоя.

Современная вариация: Вакуумная цементация

Вакуумная цементация, также известная как "цементация при низком давлении", является усовершенствованной формой газовой цементации. Процесс начинается с нагрева деталей в вакууме для очистки поверхности. Затем при низком давлении вводится чистый углеводородный газ, такой как ацетилен или пропан.

Этот метод обеспечивает превосходный контроль, производит исключительно чистые детали и позволяет использовать еще более высокие температуры обработки, что может сократить время цикла. Он полностью исключает риск поверхностного окисления.

3. Жидкостная цементация (жидкая среда)

При этом методе стальные детали погружаются в расплавленную ванну углеродсодержащей соли, обычно на основе цианида, работающую при температуре от 850°C до 950°C.

Жидкостная цементация очень быстра благодаря эффективной теплопередаче от жидкости к металлическим деталям. Она может создать твердый слой за гораздо более короткое время, чем цементация в контейнерах или газовая цементация. Однако использование токсичных цианидных солей представляет значительную опасность для безопасности и проблемы с утилизацией отходов.

Понимание компромиссов

Выбор метода цементации включает в себя ряд компромиссов между точностью, стоимостью и безопасностью. Ни один метод не является универсально превосходящим.

Точность и контроль

Вакуумная и газовая цементация обеспечивают высочайшую степень контроля. Компьютеризированные системы управления печами позволяют точно управлять углеродным потенциалом, обеспечивая повторяемые результаты для критически важных компонентов, таких как шестерни и подшипники.

Жидкостная цементация обеспечивает хорошую однородность, но менее динамичный контроль над градиентом углерода по сравнению с газовыми процессами. Цементация в контейнерах обеспечивает наименьший контроль и склонна к непоследовательным результатам.

Скорость, стоимость и объем

Для крупносерийного производства газовая цементация часто является наиболее экономически эффективным решением, балансирующим производительность и контроль.

Жидкостная цементация предлагает самые быстрые циклы, что может быть выгодно для небольших деталей, но необходимо учитывать высокие затраты, связанные с обращением и утилизацией опасных солей.

Цементация в контейнерах имеет низкие первоначальные затраты на установку и полезна для разовых работ или очень больших компонентов, где создание печи с контролируемой атмосферой непрактично.

Безопасность и воздействие на окружающую среду

Это критический фактор. Жидкостная цементация является наиболее опасной из-за чрезвычайной токсичности используемых цианидных солей. Она требует строгих протоколов безопасности и специализированной утилизации отходов.

Газовая цементация включает обращение с легковоспламеняющимися газами и риск отравления угарным газом, что требует надежной вентиляции и блокировок безопасности. Вакуумная цементация является самой безопасной, так как она работает в герметичной камере и исключает риски, связанные с атмосферой, богатой CO.

Выбор правильного метода для вашего применения

Ваш выбор должен быть обусловлен конкретными требованиями к компоненту и вашей производственной среде.

- Если ваша основная цель — массовое производство критически важных деталей с высокой повторяемостью: Газовая цементация является отраслевым стандартом, при этом вакуумная цементация является премиальным выбором для высочайшего качества и чистоты.

- Если ваша основная цель — быстрое поверхностное упрочнение для малых и средних деталей, и вы можете управлять рисками безопасности: Жидкостная цементация предлагает непревзойденную скорость, но ее использование сокращается из-за экологических проблем и проблем безопасности.

- Если ваша основная цель — недорогая обработка для некритичных деталей или единичных работ: Цементация в контейнерах является жизнеспособным, хотя и технически уступающим, вариантом, который выполняет работу без сложного оборудования.

В конечном итоге, понимание сильных и слабых сторон каждого метода цементации позволяет вам выбрать процесс, который обеспечивает требуемую производительность при приемлемых затратах и рисках.

Сводная таблица:

| Метод | Среда | Ключевое преимущество | Основное ограничение |

|---|---|---|---|

| Цементация в контейнерах | Твердая (древесный уголь) | Низкие затраты на установку, простота | Медленно, плохой контроль, непоследовательные результаты |

| Газовая цементация | Газ (CO) | Высокий контроль, идеально для массового производства | Требует обращения с легковоспламеняющимся газом |

| Жидкостная цементация | Жидкость (цианидные соли) | Очень быстрое время цикла | Высокий риск безопасности, утилизация токсичных отходов |

Нужен экспертный совет по выбору правильного метода цементации для вашей лаборатории или производственной линии? KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая лабораторные нужды. Наша команда может помочь вам выбрать оптимальный процесс термической обработки для достижения превосходной твердости, износостойкости и долговечности компонентов. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования и повысить эффективность вашего производства!

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Вертикальная лабораторная кварцевая трубчатая печь

Люди также спрашивают

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов

- Как создать инертную атмосферу? Освойте безопасные и чистые процессы с помощью инертизации

- Как создать инертную атмосферу для химической реакции? Точный контроль атмосферы для вашей лаборатории

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Что такое термообработка в инертной атмосфере? Защитите ваши металлы от окисления и обезуглероживания