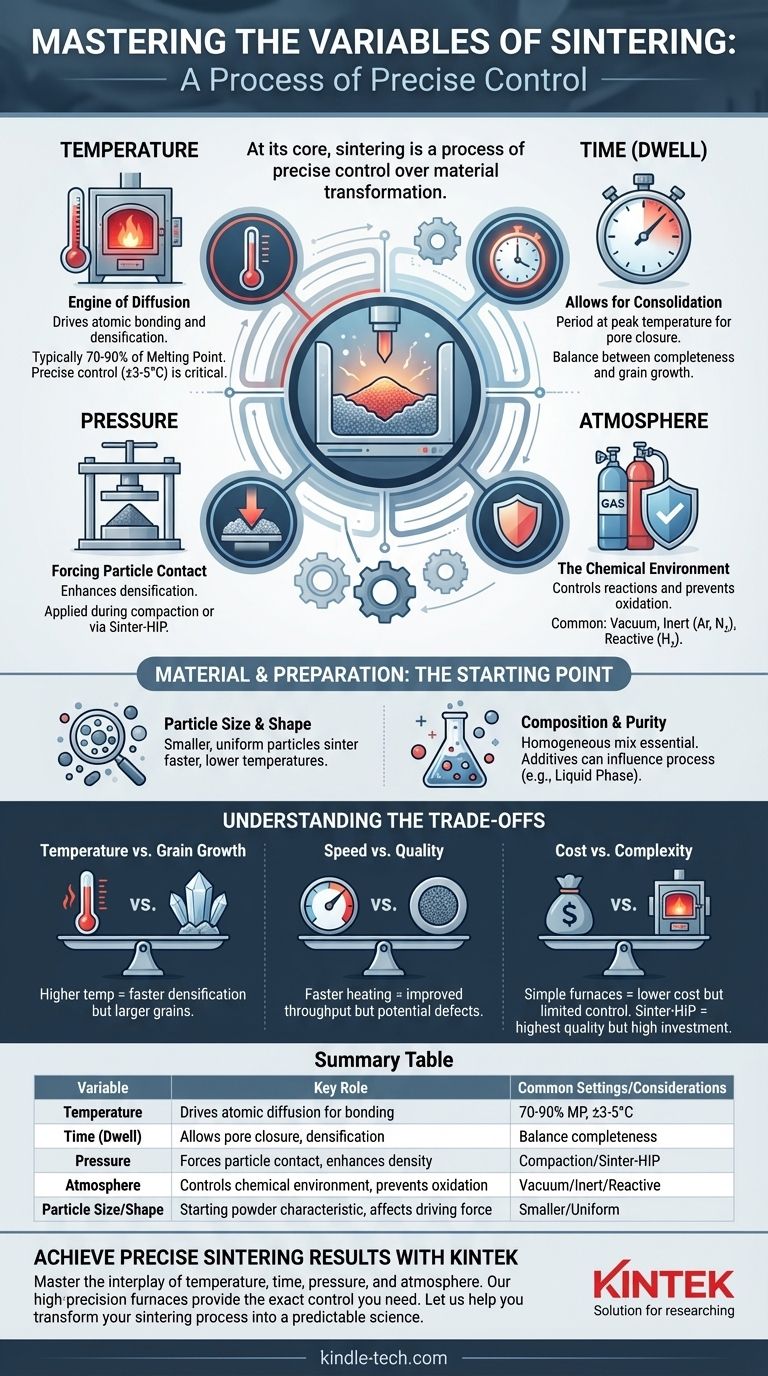

По своей сути, спекание — это процесс точного контроля над трансформацией материала. Основные переменные, которыми вы можете манипулировать, это температура, время, давление и атмосфера. Эти параметры процесса воздействуют на фундаментальные характеристики вашего материала — а именно на его размер частиц и состав — для определения конечных свойств спеченной детали.

Спекание — это не просто процесс нагрева. Это тщательно организованное взаимодействие тепловой энергии, механической силы и химической среды, предназначенное для контроля атомной диффузии, устранения пористости и достижения желаемой плотности и прочности в конечном компоненте.

Основные переменные контроля спекания

Понимание специфической роли каждой переменной имеет решающее значение для перехода от непоследовательных результатов к предсказуемому, высококачественному производству. Это основные рычаги, которые вы используете для управления процессом.

Температура: Двигатель диффузии

Температура — самая критическая переменная. Она обеспечивает тепловую энергию, необходимую атомам для перемещения через границы частиц, что позволяет осуществлять образование шейки, связывание и уплотнение, определяющие процесс спекания.

Правильная температура активирует кристаллические микроструктуры материала, не расплавляя его. Спекание происходит в определенном диапазоне, обычно ниже точки плавления материала, где атомная подвижность достаточно высока для консолидации.

Достижение и поддержание этой температуры имеет первостепенное значение. Для многих высокопроизводительных применений температура печи должна контролироваться с чрезвычайной точностью, часто в пределах допуска всего ±3°C до ±5°C.

Время: Обеспечение консолидации

Время спекания, часто называемое "выдержкой", — это период, в течение которого материал поддерживается при пиковой температуре спекания. Эта переменная так же важна, как и сама температура.

Достижения целевой температуры недостаточно; материалу требуется достаточно времени для протекания процесса диффузии. Это позволяет порам сжиматься и закрываться, что приводит к получению более плотной и прочной конечной детали. Более короткое время может оставить процесс незавершенным, в то время как чрезмерно длительное время может привести к нежелательному росту зерен.

Давление: Принудительный контакт частиц

Давление усиливает уплотнение, механически сближая частицы. Оно может быть применено до спекания (уплотнение) или во время самого цикла нагрева.

Во время начального уплотнения давление используется для формирования "сырой" детали, создавая тесный контакт между частицами порошка. Передовые методы, такие как Sinter-HIP (горячее изостатическое прессование), применяют инертный газ под высоким давлением во время термического цикла для схлопывания любой оставшейся внутренней пористости, достигая почти полной плотности.

Атмосфера: Химическая среда

Атмосфера внутри печи играет критически важную защитную, а иногда и реактивную роль. Спекание на открытом воздухе редко используется для металлов, так как это вызвало бы катастрофическое окисление.

Распространенные атмосферы включают:

- Вакуум: Удаляет воздух и другие газы, которые могут реагировать с горячим материалом, предотвращая окисление.

- Инертный газ (аргон, азот): Создает нейтральную среду, которая предотвращает нежелательные химические реакции.

- Реактивный газ (водород): Может активно удалять поверхностные оксиды с металлических частиц, создавая более чистую поверхность, способствующую лучшему связыванию.

Материал и подготовка: Отправная точка

Успех любой операции спекания предопределяется качеством и характеристиками исходного порошка.

Размер и форма частиц

Более мелкие частицы обладают более высокой поверхностной энергией, что обеспечивает более сильную движущую силу для спекания. Это означает, что их часто можно спекать быстрее и при более низких температурах по сравнению с более крупными частицами.

Равномерное распределение размеров частиц также имеет решающее значение для достижения однородной упаковки и минимизации крупных пустот в сырой заготовке.

Состав и чистота

Химический состав порошка является фундаментальным. Для сплавов обеспечение полностью однородной смеси составляющих порошков имеет важное значение для получения однородных свойств в конечной детали.

Добавки также могут использоваться для влияния на процесс. Например, при жидкофазном спекании (ЖФС) добавляется небольшое количество вторичного материала с более низкой температурой плавления. Этот материал плавится во время нагрева, и образующаяся жидкость ускоряет уплотнение первичных твердых частиц.

Понимание компромиссов

Оптимизация процесса спекания всегда включает балансирование конкурирующих факторов. Не существует единственной "лучшей" настройки, есть только лучшая настройка для конкретной цели.

Температура против роста зерен

Хотя более высокие температуры ускоряют уплотнение, они также способствуют росту зерен. Чрезмерно крупные зерна могут снизить механическую прочность и вязкость материала. Цель состоит в том, чтобы найти температуру, которая максимизирует плотность, сохраняя при этом размер зерен в приемлемом диапазоне.

Скорость против качества

Увеличение скорости нагрева и сокращение времени выдержки могут значительно повысить производительность и снизить затраты на энергию. Однако слишком быстрое движение может вызвать термические напряжения или задерживать газ в порах, что приводит к снижению плотности и ухудшению качества детали.

Стоимость против сложности

Простые атмосферные печи являются наименее дорогим вариантом, но предлагают ограниченный контроль. Вакуумные печи и печи с контролируемой атмосферой обеспечивают превосходную защиту от окисления, но сопряжены с более высокими капитальными и эксплуатационными затратами. Системы Sinter-HIP производят детали высочайшего качества, но представляют собой значительные инвестиции в оборудование и сложность.

Правильный выбор для вашей цели

Ваш подход к спеканию должен определяться требуемыми характеристиками конечного компонента. Понимая эти переменные, вы можете адаптировать процесс к своей конкретной цели.

- Если ваша основная цель — максимальная плотность и механические характеристики: Вы должны уделять первостепенное внимание точному контролю температуры и защитной атмосфере, вероятно, используя передовые процессы, такие как вакуумное спекание или Sinter-HIP.

- Если ваша основная цель — экономическая эффективность для некритичных деталей: Обычный цикл спекания с хорошо контролируемыми характеристиками порошка и оптимизированным температурно-временным профилем, вероятно, является наиболее эффективным путем.

- Если ваша основная цель — обработка новых или термочувствительных материалов: Использование меньших размеров частиц и методов с применением давления будет ключом к достижению уплотнения при более низких, менее разрушительных температурах.

Освоение этих переменных превращает спекание из искусства в предсказуемую и мощную инженерную науку.

Сводная таблица:

| Переменная | Ключевая роль | Общие настройки/соображения |

|---|---|---|

| Температура | Движет атомную диффузию для связывания | Обычно 70-90% от точки плавления; критически важен точный контроль (±3-5°C) |

| Время (Выдержка) | Позволяет закрывать поры и уплотнять | Баланс между полнотой процесса и предотвращением роста зерен |

| Давление | Принуждает частицы к контакту; повышает плотность | Применяется во время уплотнения или через Sinter-HIP для почти полной плотности |

| Атмосфера | Контролирует химическую среду; предотвращает окисление | Вакуум, инертный газ (аргон, азот) или реактивный газ (водород) |

| Размер/форма частиц | Характеристика исходного порошка; влияет на движущую силу | Более мелкие, однородные частицы спекаются быстрее и при более низких температурах |

Достигайте точных результатов спекания с KINTEK

Освоение взаимодействия температуры, времени, давления и атмосферы необходимо для производства спеченных компонентов высокой плотности и прочности. Независимо от того, работаете ли вы с металлами, керамикой или передовыми сплавами, правильное лабораторное оборудование является основой вашего успеха.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий. Наш ассортимент высокоточных печей для спекания, включая вакуумные модели и модели с контролируемой атмосферой, обеспечивает точный контроль, необходимый для оптимизации этих критических переменных для ваших конкретных материалов и целей применения.

Позвольте нам помочь вам превратить ваш процесс спекания из искусства в предсказуемую науку.

Свяжитесь с нами сегодня, чтобы обсудить ваши проблемы со спеканием и узнать, как наши решения могут улучшить ваши результаты, повысить согласованность и продвинуть ваши инновации вперед.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al