В контексте современной термообработки закалка широко подразделяется на два основных типа в зависимости от используемой охлаждающей среды: газовая закалка и жидкостная закалка. В то время как газовая закалка использует инертные газы, такие как азот или аргон, для контролируемого охлаждения заготовки, жидкостная закалка погружает заготовку в жидкость, обычно масло или воду, для гораздо более быстрого охлаждения.

Хотя вопрос о «двух типах» часто указывает на выбор между газовой или жидкой средой, более важной концепцией для любого специалиста является понимание трех физических стадий теплопередачи, которые происходят во время закалки, поскольку именно это в действительности определяет конечные свойства и целостность материала.

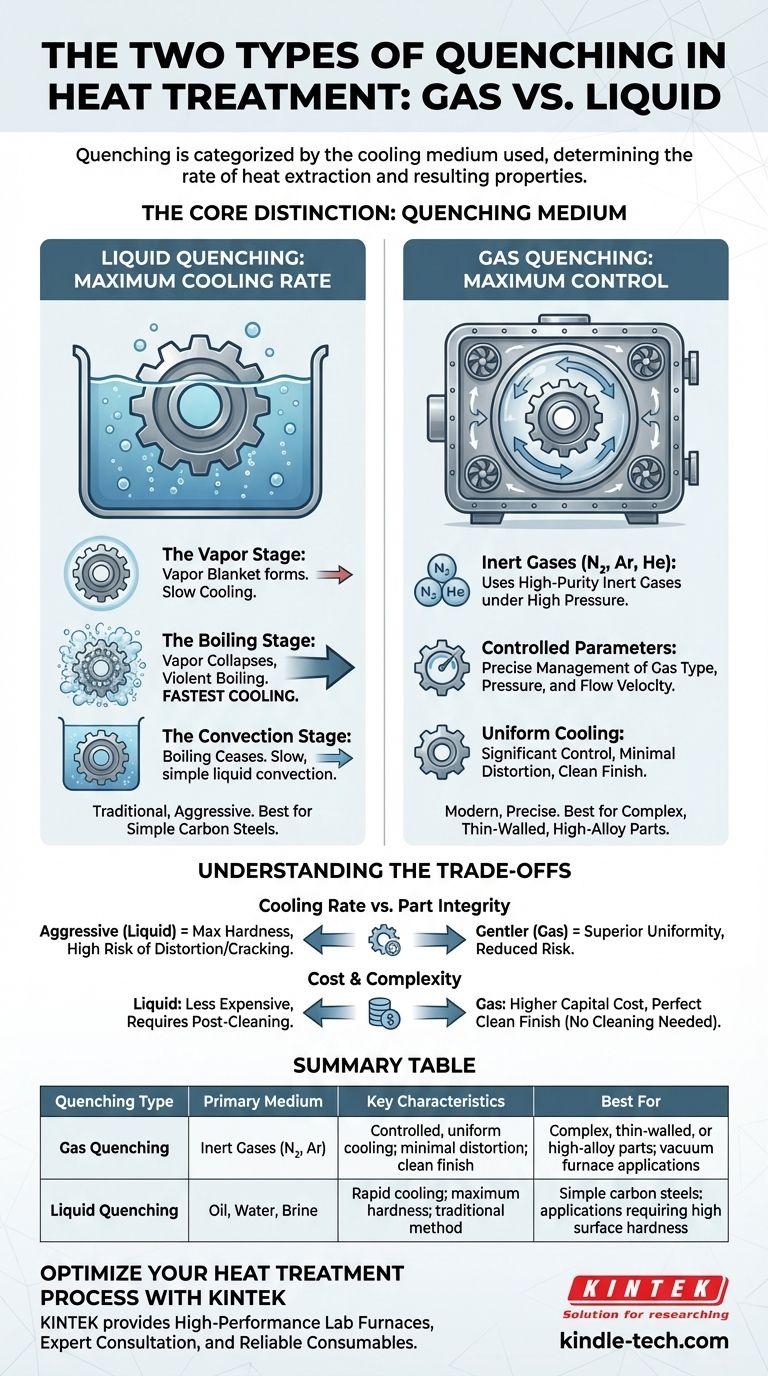

Основное различие: Охлаждающая среда

Выбор охлаждающей среды является самым фундаментальным решением в процессе. Он напрямую контролирует максимальную скорость отвода тепла, что, в свою очередь, определяет результирующую микроструктуру и механические свойства стали.

Жидкостная закалка: Максимальная скорость охлаждения

Жидкостная закалка — это традиционный и наиболее агрессивный метод охлаждения. Он включает погружение горячего компонента в ванну с жидкостью, чаще всего водой, рассолом или специальными маслами.

Процесс определяется тремя различными физическими стадиями:

-

Паровая стадия: Сразу после погружения жидкость, соприкасающаяся с горячей поверхностью, испаряется, образуя изолирующий слой пара вокруг детали. Охлаждение на этой стадии относительно медленное, поскольку тепло должно проходить через этот газовый слой.

-

Стадия кипения: По мере охлаждения поверхности детали паровой слой становится нестабильным и разрушается. Это инициирует бурное кипение, при котором тепло удаляется из компонента с максимально возможной скоростью. Это самая критическая фаза для достижения твердости.

-

Стадия конвекции: Как только температура поверхности падает ниже точки кипения жидкости, кипение прекращается. Охлаждение продолжается с гораздо более медленной скоростью за счет простой жидкостной конвекции, подобно тому, как горячая ложка остывает в чашке кофе.

Газовая закалка: Максимальный контроль

Газовая закалка — это более современный метод, который обычно проводится в вакуумной печи. После нагрева камера заполняется под высоким давлением инертным газом высокой чистоты, таким как азот, аргон или гелий, для охлаждения детали.

Этот метод обеспечивает значительно больший контроль, чем жидкостная закалка. Регулируя тип газа, давление и скорость потока, можно точно управлять скоростью охлаждения. Это делает его идеальным для чувствительных, сложных или тонкостенных деталей, где искажение или растрескивание являются основной проблемой.

За пределами двух типов: Спектр методов

Категории «газовая» и «жидкостная» — это общие отправные точки. На практике металлурги используют многочисленные специализированные методы, которые модифицируют эти основные процессы для достижения конкретных результатов.

Почему так много методов?

Эти специализированные методы не являются совершенно новыми типами, а скорее точными применениями или прерываниями процесса закалки. Они предназначены для манипулирования кривой охлаждения с целью контроля напряжений, уменьшения деформации и достижения уникальных комбинаций свойств в пределах одного компонента.

Пример: Прерывистая закалка

При прерывистой закалке деталь закаливают в агрессивной жидкости (например, в соляном растворе или масле) ровно столько, чтобы пройти критическую «вершину» кривой охлаждения, но извлекают до полного остывания. Затем ей позволяют медленно остыть на воздухе. Это предотвращает образование хрупких структур, которые могут образовываться при более низких температурах, значительно снижая внутреннее напряжение и риск растрескивания.

Пример: Селективная закалка

Селективная закалка используется для упрочнения только определенных участков компонента. Это можно сделать, погрузив только часть детали, например зубья шестерни, или используя целенаправленную распылительную закалку. Это оставляет сердцевину или другие части детали более мягкими и вязкими, создавая компонент с превосходными общими характеристиками.

Понимание компромиссов

Выбор процесса закалки — это баланс. Идеальный выбор зависит от сплава стали, геометрии детали и желаемых конечных свойств.

Скорость охлаждения против целостности детали

Основной компромисс заключается между скоростью охлаждения и механической целостностью. Агрессивная закалка (например, в воде) обеспечивает быстрое охлаждение, необходимое для достижения максимальной твердости в низколегированных сталях, но несет высокий риск деформации и растрескивания. Более медленная закалка (например, газом под высоким давлением) гораздо бережнее относится к детали, но может быть недостаточной для полного упрочнения менее реактивных сплавов.

Стоимость, сложность и чистота поверхности

Системы жидкостной закалки, как правило, менее затратны во внедрении, но часто приводят к тому, что детали требуют постобработки для удаления остатков. Газовая закалка, особенно газовая закалка под высоким давлением (HPGQ), требует сложного и дорогостоящего вакуумного печного оборудования, но производит идеально чистые, яркие детали без необходимости вторичной очистки.

Как выбрать правильный подход к закалке

Ваш окончательный выбор должен диктоваться инженерной целью компонента.

- Если ваш основной акцент делается на достижении максимальной твердости в простых углеродистых сталях: Агрессивная жидкостная закалка с использованием воды или рассола часто является наиболее эффективным и экономичным путем.

- Если ваш основной акцент делается на минимизации деформации в сложных или дорогостоящих легированных деталях: Контролируемая газовая закалка обеспечивает превосходную однородность и значительно снижает риск брака детали.

- Если ваш основной акцент делается на создании компонента с двойными свойствами (например, твердая поверхность с вязкой сердцевиной): Для манипулирования конечной структурой материала необходимы передовые методы, такие как селективная или прерывистая закалка.

Понимание этих принципов позволяет перейти от простого выбора метода к целенаправленному проектированию конечных свойств вашего материала.

Сводная таблица:

| Тип закалки | Основная среда | Ключевые характеристики | Лучше всего подходит для |

|---|---|---|---|

| Газовая закалка | Инертные газы (N₂, Ar) | Контролируемое, равномерное охлаждение; минимальная деформация; чистая поверхность | Сложные, тонкостенные или высоколегированные детали; применение в вакуумных печах |

| Жидкостная закалка | Масло, Вода, Рассол | Быстрое охлаждение; максимальная твердость; традиционный метод | Простые углеродистые стали; применение, требующее высокой поверхностной твердости |

Оптимизируйте свой процесс термообработки с KINTEK

Выбор правильного метода закалки имеет решающее значение для достижения желаемой твердости, минимизации деформации и обеспечения целостности ваших лабораторных компонентов. Нуждаетесь ли вы в быстром охлаждении жидкостной закалки для максимальной твердости или в точном контроле газовой закалки для сложных геометрий, KINTEK обладает опытом и оборудованием для поддержки ваших целей.

Мы предлагаем:

- Высокопроизводительные лабораторные печи, подходящие как для процессов газовой, так и жидкостной закалки.

- Экспертные консультации, которые помогут вам выбрать правильную методику для вашего конкретного сплава и применения.

- Надежные расходные материалы и постоянная поддержка для бесперебойной работы ваших операций по термообработке.

Готовы улучшить свойства ваших материалов и добиться стабильных результатов? Свяжитесь с нашей командой сегодня, чтобы обсудить потребности вашей лаборатории в закалке и узнать, как решения KINTEK могут способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов