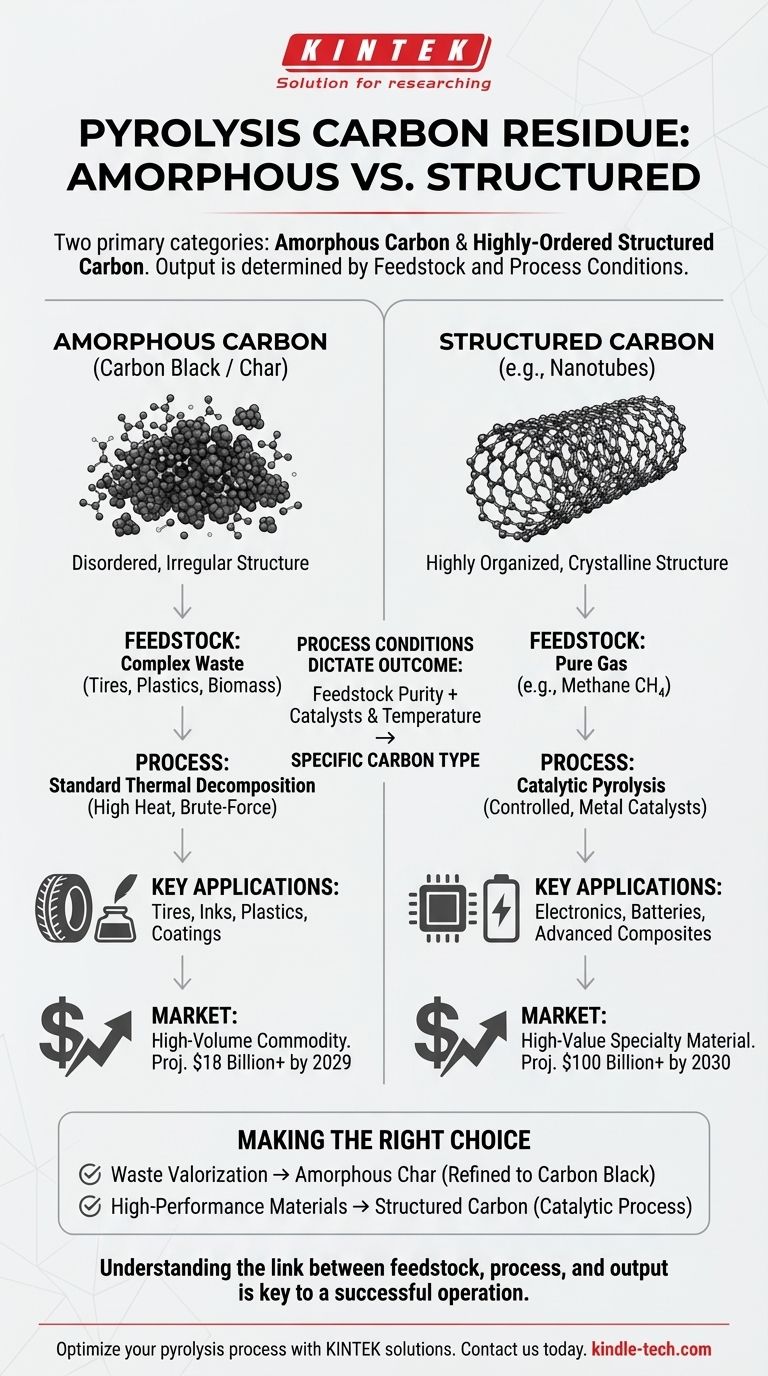

В процессе пиролиза два основных типа твердого углеродного остатка, которые образуются, это аморфный углерод, широко известный как технический углерод или уголь, и высокоупорядоченные структурированные углероды, такие как углеродные нанотрубки. Конкретный тип образующегося углерода не случаен; он определяется исходным материалом (сырьем) и точными условиями процесса пиролиза, такими как температура и наличие катализаторов.

Ключевое различие, которое необходимо понять, заключается в том, что пиролиз может производить либо низкоценный, крупнотоннажный товар (технический углерод) из сложных отходов, либо высокоценный, специализированный материал (углеродные нанотрубки) из чистого сырья. Этот выбор определяет весь экономический и технический подход к операции.

Основное различие: атомная структура

Ценность и применение конечного углеродного продукта определяются тем, как атомы углерода располагаются в процессе. Это фундаментальное различие в структуре создает два разных класса материалов.

Аморфный углерод (технический углерод / уголь)

Аморфный углерод имеет беспорядочную, нерегулярную атомную структуру. Представьте себе это как нагромождение атомов углерода без дальнего порядка.

Это наиболее распространенный твердый продукт пиролиза сложных, гетерогенных сырьевых материалов, таких как отработанные шины, пластик или биомасса. Его часто называют углем или техническим углеродом, полученным пиролизом.

Структурированный углерод (например, углеродные нанотрубки)

Структурированные углероды, такие как углеродные нанотрубки, имеют высокоорганизованную кристаллическую структуру. Атомы углерода связаны друг с другом в повторяющемся, предсказуемом порядке, образуя материалы с исключительными свойствами.

Производство этих материалов требует более контролируемого и сложного процесса, обычно включающего пиролиз простого, чистого газообразного сырья, такого как метан, в присутствии специфического металлического катализатора.

Как условия процесса определяют результат

Вы не можете получить оба типа углерода из одного и того же процесса одновременно. Результат является прямым следствием инженерных решений, принятых на предыдущих этапах.

Роль сырья

Чистота и состав вашего исходного материала являются самым важным фактором.

Сложные материалы, такие как смешанные пластики или старые шины, содержат широкий спектр химических соединений и примесей. Их термическое разложение приводит к получению столь же сложного и беспорядочного твердого вещества: аморфного угля.

Чтобы создать упорядоченную структуру, такую как нанотрубка, необходимо начать с простого, однородного строительного блока. Чистый газ, такой как метан (CH₄), обеспечивает чистый и постоянный источник атомов углерода, которые могут быть направлены в определенную структуру.

Влияние катализаторов и температуры

Стандартный пиролиз для переработки отходов использует просто высокую температуру для разложения материалов. Это грубое термическое разложение.

Для создания структурированных углеродов требуется каталитический пиролиз. В этом процессе вводятся специфические металлические катализаторы (например, никель, железо, кобальт). При высоких температурах эти частицы катализатора действуют как «затравки», на которых атомы углерода из газообразного сырья собираются в упорядоченную, графитовую структуру.

Понимание ценности и компромиссов

Экономические модели производства этих двух типов углерода сильно различаются, что отражает их различные рынки и области применения.

Технический углерод: крупнотоннажный товар

Технический углерод, полученный пиролизом, является ценным промышленным товаром. Мировой рынок значителен, его объем, по прогнозам, превысит 18 миллиардов долларов к 2029 году.

Его основное применение — в качестве армирующего наполнителя в шинах и пигмента в чернилах, пластмассах и покрытиях. Однако уголь от пиролиза отходов часто требует значительной постобработки и очистки для соответствия стандартам качества для этих применений, что увеличивает затраты и сложность.

Углеродные нанотрубки: высокоценный специальный материал

Углеродные нанотрубки — это передовые материалы, а не товары широкого потребления. Их исключительная прочность и электропроводность делают их идеальными для высокотехнологичных применений в электронике, аккумуляторах и современных композитах.

Отражая эту высокую производительность, прогнозируется, что рынок этих материалов превысит 100 миллиардов долларов к 2030 году. Производство представляет собой процесс точной химической инженерии, требующий более высоких капитальных вложений и операционного контроля, чем типичная установка для пиролиза отходов.

Сделайте правильный выбор для вашей цели

Тип углерода, который вы стремитесь производить, должен быть сознательным решением, основанным на вашей основной цели, будь то управление отходами или производство передовых материалов.

- Если ваша основная цель — утилизация отходов (например, переработка шин или пластика): Ваш процесс даст аморфный углеродный уголь, который может быть переработан в товарный продукт технического углерода.

- Если ваша основная цель — производство высокоэффективных материалов для электроники: Вы должны использовать процесс каталитического пиролиза с чистым газообразным сырьем для получения структурированных углеродов, таких как нанотрубки.

Понимание этой фундаментальной связи между вашим сырьем, процессом и выходом углерода является ключом к проектированию успешной и экономически жизнеспособной операции пиролиза.

Сводная таблица:

| Тип углерода | Сырье | Процесс | Ключевые области применения |

|---|---|---|---|

| Аморфный углерод (Уголь) | Сложные отходы (шины, пластик, биомасса) | Стандартное термическое разложение | Шины, чернила, пластмассы, покрытия |

| Структурированный углерод (например, нанотрубки) | Чистый газ (например, метан) | Каталитический пиролиз | Электроника, аккумуляторы, передовые композиты |

Готовы оптимизировать свой процесс пиролиза для производства высокоценного углерода? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для точных применений пиролиза. Независимо от того, изучаете ли вы утилизацию отходов или разрабатываете материалы нового поколения, такие как углеродные нанотрубки, наши решения обеспечивают точность и надежность, необходимые вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследовательские и производственные цели.

Визуальное руководство

Связанные товары

- Печь непрерывного графитирования в вакууме с графитом

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Графитировочная печь сверхвысоких температур в вакууме

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная высокотемпературная вакуумная графитизационная печь

Люди также спрашивают

- Каков будущий потенциал пиролиза и газификации? Раскрытие ценности отходов

- Каковы недостатки быстрого пиролиза? Основные проблемы производства био-масла

- Какое оборудование требуется для пиролиза? Руководство по основным компонентам и системам

- Какова энергоэффективность вращающейся печи? Достижение тепловой эффективности 95%+.

- Какая биомасса используется при пиролизе? Выбор оптимального сырья для ваших целей

- Каковы проблемы безопасности пиролиза? Управление рисками пожара, токсичности и контроля процесса

- Каковы компоненты пиролизного аппарата? Полный разбор системы преобразования отходов в энергию

- Что такое пиролизная переработка пластика? Глубокое погружение в химическую переработку пластика