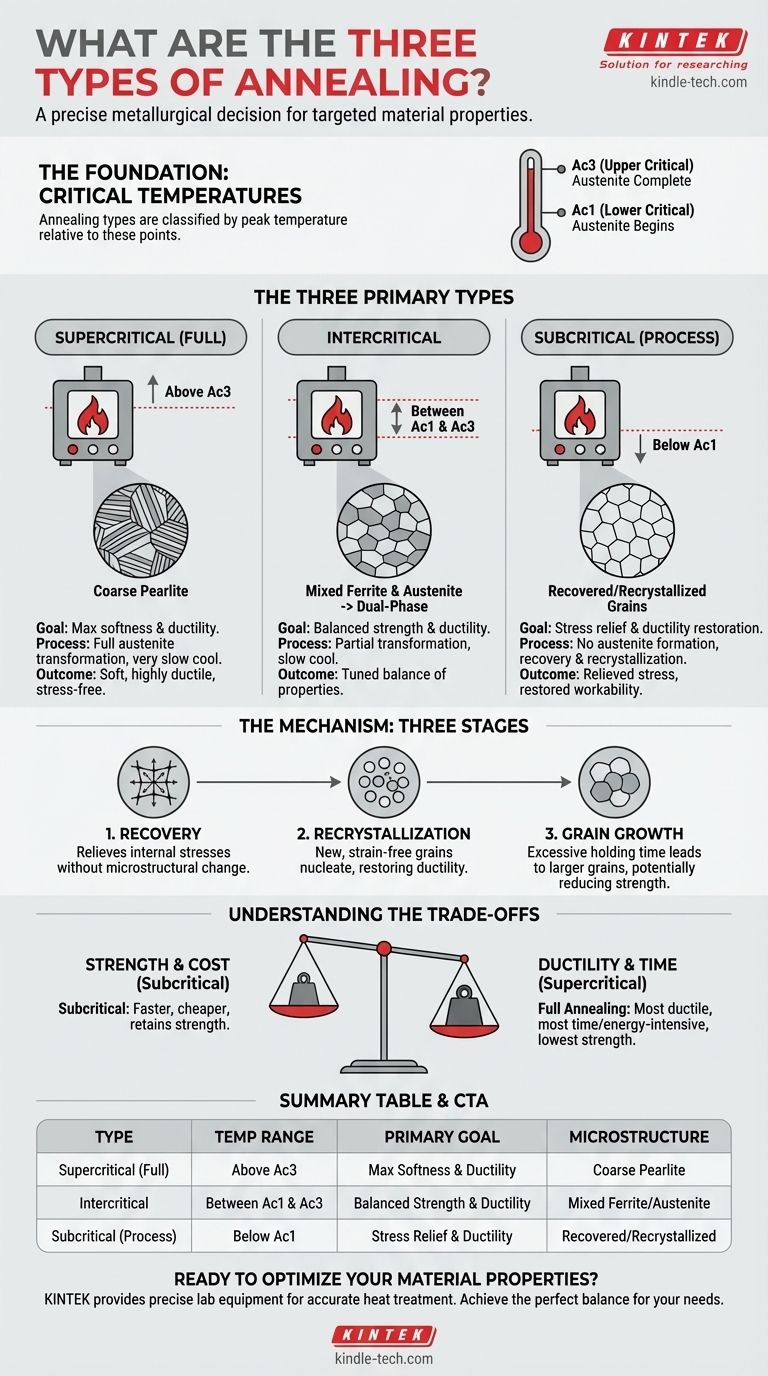

По своей сути, отжиг — это процесс термической обработки, определяемый нагревом материала до определенной температуры, выдержкой при ней, а затем медленным охлаждением. Три основных типа отжига, различающиеся по используемой температуре относительно критических точек превращения материала, это надкритический (полный) отжиг, интеркритический отжиг и докритический отжиг. Эти процессы используются для изменения микроструктуры материала, главным образом для увеличения его пластичности и снижения твердости, что делает его более податливым.

Выбор конкретного типа отжига не случаен; это точное металлургическое решение. Цель состоит в достижении целевой микроструктуры и соответствующих ей механических свойств путем тщательного контроля температуры относительно критических точек фазового превращения материала.

Понимание основы: Критические температуры

Чтобы понять различные типы отжига, вы должны сначала понять критические температуры превращения в стали, которые являются точками на диаграмме железо-углерод.

Температура Ac1 (нижняя критическая)

Ac1 — это температура, при которой структура стали начинает превращаться в фазу, называемую аустенитом, при нагреве. Ниже этой температуры значительных фазовых превращений не происходит.

Температура Ac3 (верхняя критическая)

Ac3 — это температура, при которой превращение микроструктуры стали в аустенит завершается. Нагрев выше этой точки обеспечивает однородную аустенитную структуру всего материала перед охлаждением.

Три основных процесса отжига

Классификация основных типов отжига полностью основана на том, где пиковая температура процесса находится по отношению к этим двум критическим точкам.

Надкритический (полный) отжиг

Этот процесс включает нагрев стали до температуры выше верхней критической точки (Ac3).

Это гарантирует полное превращение микроструктуры в аустенит. Затем материал очень медленно охлаждается, что приводит к образованию крупнозернистой перлитной структуры, которая является мягкой, очень пластичной и свободной от внутренних напряжений. Когда термин "отжиг" используется без каких-либо других уточнений, он обычно подразумевает полный отжиг.

Интеркритический отжиг

В этом процессе сталь нагревается до температуры между нижней (Ac1) и верхней (Ac3) критическими точками.

Это вызывает лишь частичное превращение, что приводит к смешанной микроструктуре из исходной фазы (феррита) и вновь образованного аустенита. Медленное охлаждение затем превращает аустенит, создавая двухфазный материал с определенным балансом прочности и пластичности.

Докритический отжиг

Также известный как промежуточный отжиг, он включает нагрев стали до температуры чуть ниже нижней критической точки (Ac1).

Поскольку температура никогда не достигает точки превращения, аустенит не образуется. Основная цель состоит в снятии внутренних напряжений и стимулировании возврата и рекристаллизации в материалах, которые были упрочнены холодной деформацией, тем самым восстанавливая пластичность без значительного изменения основной микроструктуры или прочности.

Механизм изменения: Три стадии отжига

Хотя это не "типы" процессов, эти три стадии описывают металлургические изменения, происходящие в материале при его нагреве.

Стадия 1: Возврат

При более низких температурах первым происходит возврат. Этот процесс снимает внутренние напряжения, накопленные в кристаллической решетке в результате таких процессов, как холодная деформация, без значительного изменения зернистой структуры материала.

Стадия 2: Рекристаллизация

По мере повышения температуры (особенно во время докритического отжига) начинается рекристаллизация. Новые, свободные от деформации зерна зарождаются и растут, замещая старые, деформированные зерна. Именно это восстанавливает пластичность и снижает твердость.

Стадия 3: Рост зерна

Если материал выдерживается при температуре отжига слишком долго, вновь образованные зерна будут продолжать расти. Чрезмерный рост зерна часто нежелателен, так как он может снизить прочность и вязкость материала.

Понимание компромиссов

Выбор процесса отжига требует баланса желаемых результатов и практических ограничений.

Прочность против пластичности

Это основной компромисс. Полный (надкритический) отжиг обеспечивает максимально мягкое, наиболее пластичное состояние, но ценой наименьшей прочности. Докритический отжиг предлагает компромисс, восстанавливая значительную пластичность при сохранении большей части исходной прочности материала.

Время, энергия и стоимость

Полный отжиг требует нагрева до самых высоких температур и часто включает самые медленные скорости охлаждения, что делает его наиболее трудоемким и энергозатратным процессом. Докритический отжиг быстрее и дешевле, потому что он работает при более низких температурах.

Проблема наименований

Вы встретите множество других названий для отжига, таких как "светлый отжиг", "коробчатый отжиг" или "сфероидизирующий отжиг". Эти термины обычно не описывают новые металлургические типы. Вместо этого они обычно относятся к используемому оборудованию (коробчатая печь), получаемой чистоте поверхности (светлая, без оксидов) или очень специфической цели микроструктуры (сфероидит), но основной процесс по-прежнему является одним из трех основных типов.

Правильный выбор для вашей цели

Ваш выбор процесса отжига должен быть напрямую связан с вашей конечной целью для материала.

- Если ваша основная цель — максимальная мягкость и обрабатываемость: Используйте надкритический (полный) отжиг для полного сброса микроструктуры и достижения максимально возможной пластичности.

- Если ваша основная цель — снять напряжения от холодной деформации: Используйте докритический (промежуточный) отжиг для восстановления пластичности для дальнейших операций формовки без значительной потери прочности.

- Если ваша основная цель — разработать специфическую двухфазную структуру: Используйте интеркритический отжиг для точного контроля фазовой смеси для достижения целевого баланса свойств.

В конечном итоге, выбор правильной термической обработки заключается в понимании необходимых свойств и знании того, какой термический процесс создаст микроструктуру для их обеспечения.

Сводная таблица:

| Тип отжига | Температурный диапазон | Основная цель | Получаемая микроструктура |

|---|---|---|---|

| Надкритический (полный) | Выше Ac3 | Максимальная мягкость и пластичность | Крупнозернистый перлит |

| Интеркритический | Между Ac1 и Ac3 | Сбалансированная прочность и пластичность | Смесь феррита и аустенита |

| Докритический (промежуточный) | Ниже Ac1 | Снятие напряжений и восстановление пластичности | Восстановленные/рекристаллизованные зерна |

Готовы оптимизировать свойства вашего материала?

Выбор правильного процесса отжига критически важен для достижения желаемых характеристик материала. В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для точных процессов термической обработки. Независимо от того, работаете ли вы с металлами в НИОКР или на производстве, наши решения гарантируют, что вы сможете достичь идеального баланса прочности, пластичности и микроструктуры.

Позвольте нашим экспертам помочь вам выбрать правильное оборудование для ваших нужд в области отжига. Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать успех вашей лаборатории.

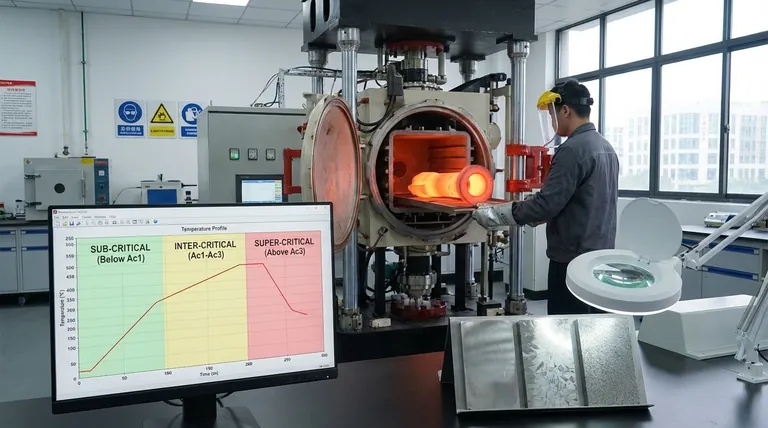

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Муфельная печь для лаборатории 1200℃

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Большая вертикальная графитировочная печь с вакуумом

Люди также спрашивают

- Каковы три наиболее важные составляющие термической обработки материалов? Температура, время выдержки и скорость охлаждения для получения превосходных свойств

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок

- Какова цель использования герметичных стеклянных трубок для спекания тио-ЛИЗИКОНа? Оптимизация чистоты твердого электролита

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий