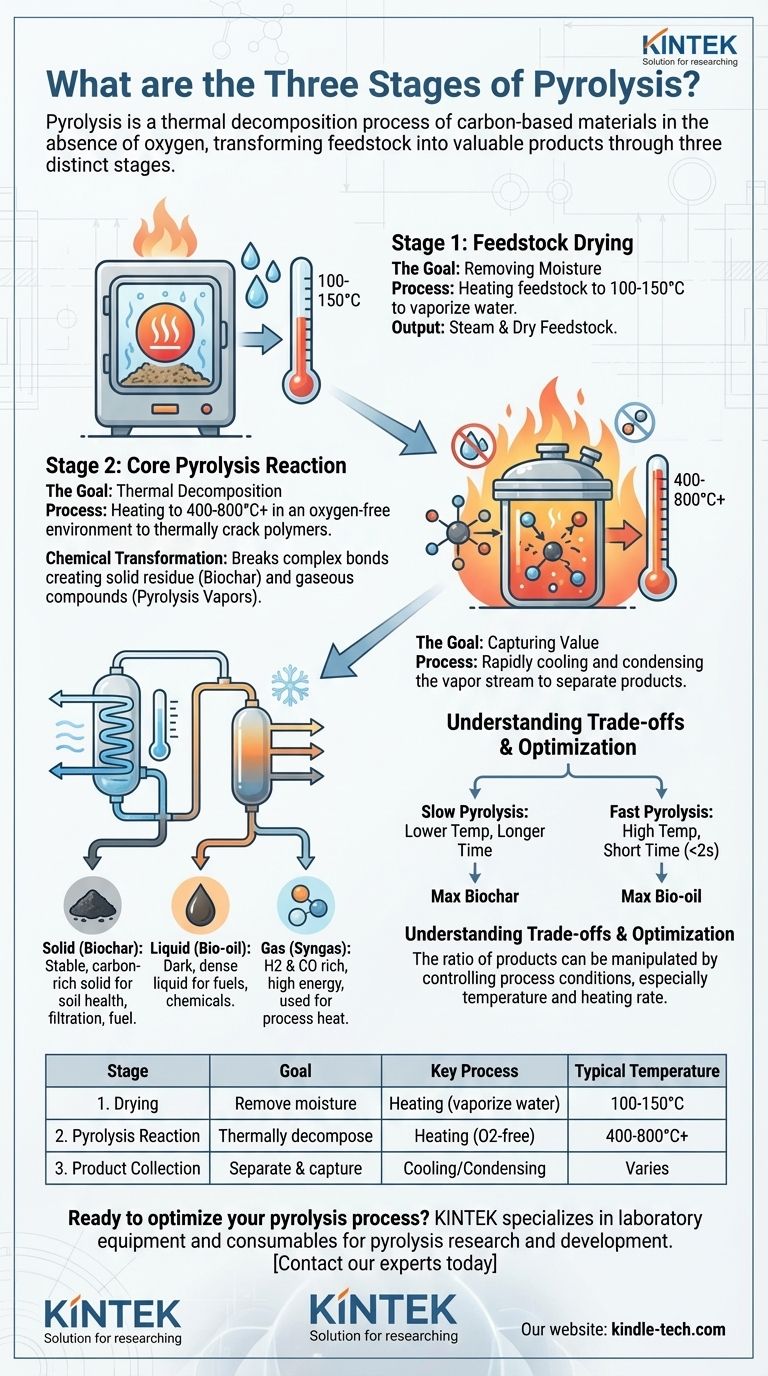

По своей сути, пиролиз — это процесс термического разложения, который расщепляет углеродсодержащие материалы при высоких температурах в отсутствие кислорода. Он состоит из трех отдельных стадий: сушка для удаления влаги, основная реакция пиролиза для разложения материала и, наконец, конденсация и сбор полученных ценных продуктов.

Пиролиз лучше понимать не как единичное событие, а как контролируемое, трехэтапное преобразование. Он систематически деконструирует исходное сырье на три ценных и различных потока продуктов: твердый (биоуголь), жидкий (биомасло) и газообразный (синтез-газ).

Стадия 1: Сушка сырья

Цель: Удаление влаги

На первой стадии сырье, или исходный материал, подготавливается к основной реакции. Его основная цель — удалить воду.

Влага потребляет значительное количество энергии для испарения и может снизить качество конечных жидких продуктов. Эффективная сушка — это первый шаг к эффективному процессу.

Как это работает

Исходное сырье нагревается до температур, немного превышающих точку кипения воды, обычно между 100-150°C. Это удаляет любую свободную или связанную воду в виде пара до того, как материал поступит в основную реакционную камеру.

Стадия 2: Основная реакция пиролиза

Цель: Термическое разложение

Это центральная стадия, где происходит фактическое химическое разложение. Цель состоит в термическом расщеплении крупных органических полимеров исходного сырья на более мелкие, более ценные молекулы.

Как это работает: Нагрев без кислорода

Высушенное сырье нагревается до гораздо более высоких температур (обычно 400-800°C или выше) в бескислородной среде.

Отсутствие кислорода критически важно. Оно предотвращает горение материала (сжигание) и вместо этого заставляет его распадаться, создавая смесь летучих паров и твердого, богатого углеродом угля.

Химическое преобразование

Этот интенсивный нагрев разрывает сложные химические связи в таких материалах, как биомасса или пластик. Результатом является твердый остаток (биоуголь) и горячий поток газообразных соединений (пиролизные пары).

Стадия 3: Разделение и сбор продуктов

Цель: Получение ценности

Горячая смесь газов и паров, образующихся во время пиролиза, должна быть разделена для получения ценных конечных продуктов.

Как это работает: Охлаждение и конденсация

Этот паровой поток быстро охлаждается. По мере охлаждения значительная часть газов конденсируется в жидкость, которая затем собирается.

Три конечных потока продуктов

Этот процесс разделения дает три характерных продукта пиролиза:

- Твердый (биоуголь): Стабильный, богатый углеродом твердый материал, похожий на древесный уголь. Часто используется в сельском хозяйстве для улучшения здоровья почвы, в качестве фильтра (сорбента) или в качестве твердого топлива.

- Жидкий (биомасло): Темная, плотная жидкость, образующаяся из сконденсированных паров. Может использоваться в качестве промышленного топлива или далее перерабатываться в транспортное топливо и специальные химикаты.

- Газообразный (синтез-газ): Неконденсируемая часть паров. Этот газ богат водородом и монооксидом углерода и обладает высокой энергетической ценностью. Он почти всегда рециркулируется на месте для обеспечения тепла, необходимого для питания всего процесса пиролиза, что делает систему высокоэнергоэффективной.

Понимание компромиссов

Соотношение этих трех продуктов не является фиксированным. Его можно целенаправленно изменять, контролируя условия процесса, что является ключевым компромиссом при проектировании системы.

Влияние температуры и скорости нагрева

Скорость и температура реакции являются наиболее важными переменными для определения конечного выхода продукта.

- Медленный пиролиз: Более низкие температуры и более длительное время реакции способствуют производству биоугля. Это принцип традиционного производства древесного угля.

- Быстрый пиролиз: Очень высокие температуры и чрезвычайно короткое время реакции (часто менее двух секунд) используются для максимизации выхода биомасла.

Проблема исходного сырья

Различное сырье дает разные результаты. Древесина, сельскохозяйственные отходы и пластмассы будут разлагаться на различное качество и количество угля, масла и газа, что требует корректировки процесса.

Роль реактора

Используемое физическое оборудование — такое как реактор с неподвижным слоем, реактор с псевдоожиженным слоем или вращающаяся печь — выбирается специально для обработки определенного сырья и достижения желаемого результата, будь то максимизация биоугля или биомасла.

Оптимизация пиролиза для вашей цели

Чтобы эффективно применить этот процесс, вы должны сначала определить желаемый результат. Затем устанавливаются рабочие параметры для достижения этой конкретной цели.

- Если ваша основная цель — производство твердого углерода (биоугля): Вам следует использовать процесс медленного пиролиза с более низкими температурами и более длительным временем пребывания материала.

- Если ваша основная цель — получение жидкого топлива (биомасла): Вы должны реализовать процесс быстрого пиролиза с быстрыми скоростями нагрева и эффективным тушением паров.

- Если ваша основная цель — энергетическая самодостаточность: Ваша конструкция должна отдавать приоритет эффективному улавливанию и сжиганию синтез-газа для обеспечения теплом всей системы.

Понимая эти стадии и их управляющие переменные, вы можете спроектировать процесс пиролиза для преобразования разнообразного сырья в ценные, целевые продукты.

Сводная таблица:

| Стадия | Цель | Ключевой процесс | Типичная температура |

|---|---|---|---|

| 1. Сушка | Удаление влаги из сырья | Нагрев до 100-150°C для испарения воды | 100-150°C |

| 2. Реакция пиролиза | Термическое разложение материала | Нагрев в бескислородной среде (400-800°C+) | 400-800°C+ |

| 3. Сбор продуктов | Разделение и улавливание конечных продуктов | Охлаждение и конденсация паров в биомасло, биоуголь, синтез-газ | Варьируется |

Готовы оптимизировать процесс пиролиза? KINTEK специализируется на лабораторном оборудовании и расходных материалах для исследований и разработок в области пиролиза. Независимо от того, сосредоточены ли вы на максимизации производства биоугля, оптимизации выхода биомасла или достижении энергетической самодостаточности с помощью синтез-газа, наш опыт и высококачественное оборудование помогут вам достичь точного контроля над всеми тремя стадиями пиролиза. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и помочь вам преобразовать разнообразное сырье в ценные, целевые продукты.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какое давление в трубчатой печи? Основные пределы безопасности для вашей лаборатории

- Каковы преимущества трубчатых печей? Обеспечьте превосходный контроль температуры и чистоту

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности

- Почему для высокотемпературных трубчатых печей требуется футеровка из высокочистого оксида алюминия? Обеспечение точных исследований биомассы