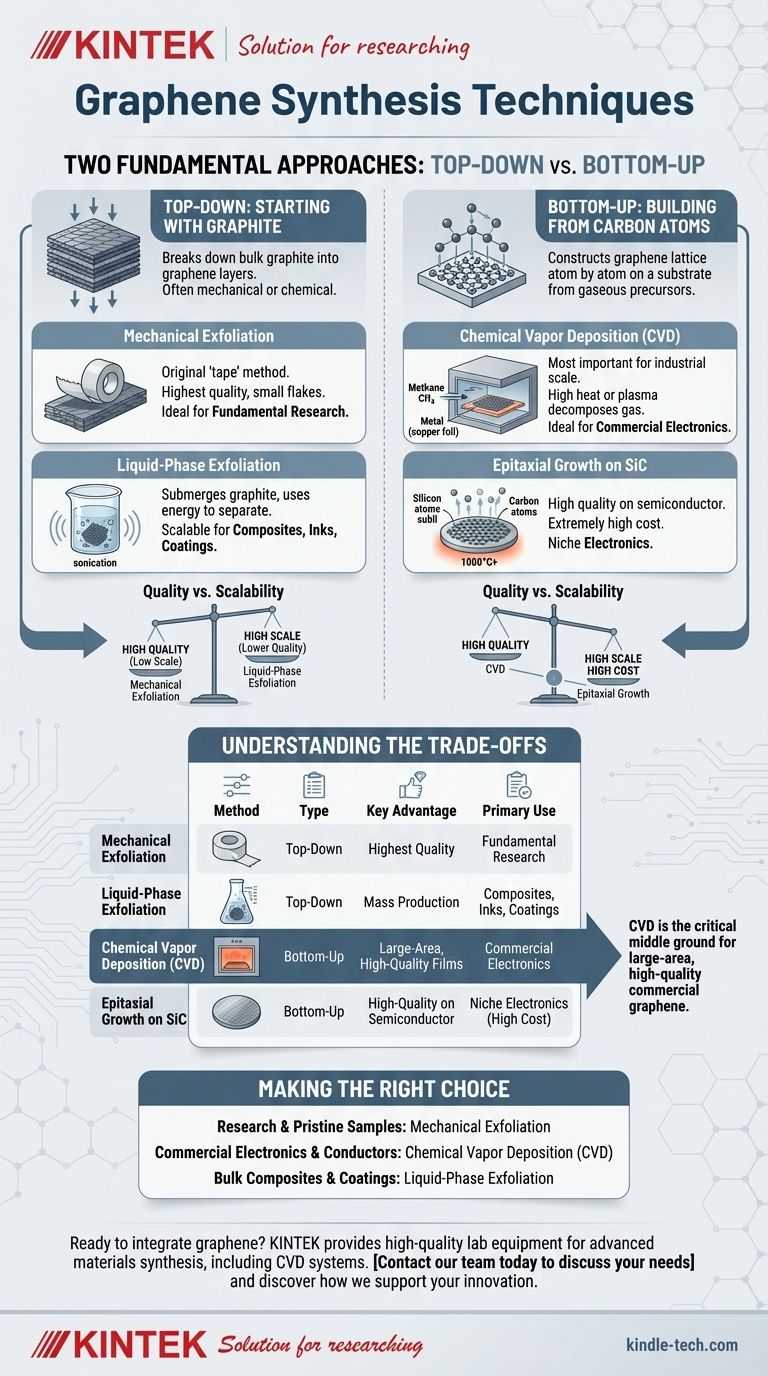

Для синтеза графена материаловеды используют два основных подхода: методы «сверху вниз», которые разрушают графит, и методы «снизу вверх», которые строят графен из отдельных атомов углерода. Хотя в этих категориях существует несколько методов, химическое осаждение из газовой фазы (CVD) стало наиболее важным и широко используемым методом для создания крупноформатного высококачественного графена, необходимого для коммерческих применений.

Основная проблема в синтезе графена заключается в компромиссе между качеством и масштабом. Методы «сверху вниз», такие как отшелушивание, эффективны для массового производства или лабораторных исследований, но для создания чистых однослойных листов, пригодных для передовой электроники, методы «снизу вверх», такие как CVD, являются бесспорным стандартом.

Два фундаментальных подхода к синтезу графена

Понимание ландшафта производства графена начинается с двух противоположных философий его создания. Каждый подход подходит для разных конечных целей.

«Сверху вниз»: Начиная с графита

Стратегия «сверху вниз» включает в себя начало с объемного графита — по сути, стопки бесчисленных слоев графена — и разделение этих слоев.

Эти методы часто являются механически или химически интенсивными, разработанными для преодоления сильных сил, удерживающих листы графена вместе.

«Снизу вверх»: Построение из атомов углерода

Стратегия «снизу вверх» включает в себя построение графеновой решетки атом за атомом на подложке.

Это процесс синтеза, при котором газообразные углеродсодержащие молекулы распадаются, позволяя атомам углерода располагаться в характерную гексагональную сотовую структуру.

Более подробный взгляд на ключевые методы синтеза

Хотя существует множество вариаций, несколько ключевых методов определяют эту область, каждый со своими явными преимуществами и недостатками.

Механическое отшелушивание («сверху вниз»)

Это оригинальный метод, использованный для открытия графена, часто известный благодаря использованию клейкой ленты для отслаивания слоев от графита.

Он производит чрезвычайно высококачественные, чистые хлопья графена. Однако этот процесс дает очень маленькие образцы и не масштабируем, что ограничивает его использование почти исключительно фундаментальными исследованиями и лабораторными работами.

Жидкофазное отшелушивание («сверху вниз»)

Этот метод включает погружение графита в жидкость и использование энергии, такой как ультразвук, для его расщепления на графеновые листы.

Это метод, хорошо подходящий для массового производства графеновых хлопьев, которые затем могут быть использованы в композитах, чернилах и покрытиях. Компромисс заключается в том, что полученный материал имеет более низкое электрическое качество по сравнению с другими методами.

Химическое осаждение из газовой фазы (CVD) («снизу вверх»)

CVD — наиболее перспективный и популярный метод для промышленного синтеза графена. Процесс включает нагрев металлической подложки, обычно медной фольги, в вакууме и введение углеводородного газа, такого как метан.

При высоких температурах газ разлагается, и атомы углерода осаждаются на поверхности металла, образуя непрерывный, однослойный лист высококачественного графена на большой площади. Это делает его идеальным для электроники и других передовых применений.

Существует два основных типа CVD: термическое CVD, которое основано на высоком нагреве, и плазменно-усиленное CVD, которое использует плазму для обеспечения реакции при более низких температурах.

Эпитаксиальный рост на карбиде кремния («снизу вверх»)

Этот метод включает нагрев пластины из карбида кремния (SiC) до очень высоких температур (более 1000°C), что приводит к сублимации атомов кремния, то есть их превращению в газ.

Оставшиеся атомы углерода на поверхности перестраиваются в графеновые слои. Хотя это позволяет получать высококачественный графен непосредственно на полупроводниковой подложке, чрезвычайно высокая стоимость пластин SiC делает этот метод нишевым и дорогим.

Понимание компромиссов

Выбор метода синтеза заключается не в поиске «лучшего», а в поиске того, который лучше всего подходит для конкретного применения. Решение почти всегда зависит от баланса между качеством, масштабом и стоимостью.

Качество против масштабируемости

Механическое отшелушивание производит графен высочайшего качества, но совершенно не масштабируемо. И наоборот, жидкофазное отшелушивание очень масштабируемо для массового производства, но дает материал с большим количеством дефектов и более низкой электрической производительностью.

CVD представляет собой критическую золотую середину, предлагая путь к производству крупноформатных, высококачественных графеновых пленок, пригодных для требовательного коммерческого использования.

Роль подложки

Методы «снизу вверх», такие как CVD, зависят от подложки (например, меди) для выращивания графена. Затем эту пленку необходимо перенести на целевую подложку (например, кремний) для использования в электронике, процесс, который может привести к появлению дефектов.

Методы, такие как сублимация SiC, позволяют избежать этого этапа переноса, но при значительно более высокой начальной стоимости материала.

Стоимость и сложность

Стоимость является основным фактором. CVD стал лидером, потому что его прекурсоры (такие как метан) относительно недороги, а сам процесс значительно усовершенствовался.

Специализированные методы, такие как «метод улавливания паров», могут производить более крупные монокристаллические графеновые зерна, но добавляют сложности к стандартному процессу CVD.

Правильный выбор для вашего применения

Ваша конечная цель диктует соответствующий метод синтеза.

- Если ваша основная цель — фундаментальные исследования чистых образцов: Механическое отшелушивание остается золотым стандартом для создания хлопьев высочайшего качества для лабораторного анализа.

- Если ваша основная цель — коммерческая электроника или прозрачные проводники: Химическое осаждение из газовой фазы (CVD) является установленным промышленным методом для производства больших, однородных, высококачественных графеновых пленок.

- Если ваша основная цель — создание объемных композитов, чернил или покрытий: Жидкофазное отшелушивание предлагает наиболее жизнеспособный путь к массовому производству, где максимальное электронное качество не является основной задачей.

В конечном итоге, выбор правильного метода синтеза является наиболее важным первым шагом в использовании потенциала графена для любого применения.

Сводная таблица:

| Метод | Тип | Ключевое преимущество | Основное применение |

|---|---|---|---|

| Механическое отшелушивание | «Сверху вниз» | Высочайшее качество | Фундаментальные исследования |

| Жидкофазное отшелушивание | «Сверху вниз» | Массовое производство | Композиты, чернила, покрытия |

| Химическое осаждение из газовой фазы (CVD) | «Снизу вверх» | Крупноформатные, высококачественные пленки | Коммерческая электроника |

| Эпитаксиальный рост на SiC | «Снизу вверх» | Высокое качество на полупроводнике | Нишевая электроника (высокая стоимость) |

Готовы интегрировать графен в свои исследования или производство? Правильный метод синтеза имеет решающее значение для успеха. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для синтеза передовых материалов, включая системы CVD. Наши эксперты помогут вам выбрать идеальные инструменты для вашего применения графена. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности и узнать, как мы можем поддержать ваши инновации.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Заготовки для волочильных фильер из алмаза CVD для прецизионных применений

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок