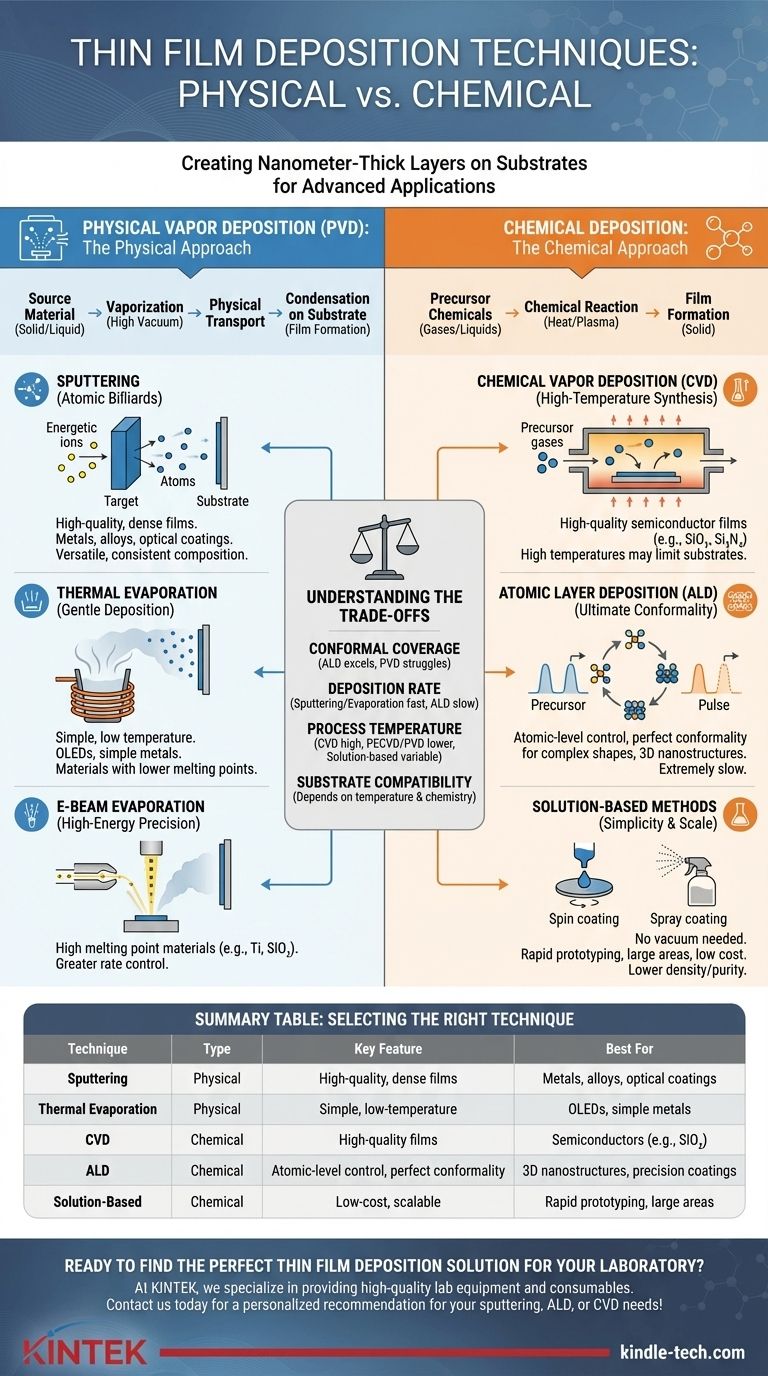

По своей сути, нанесение тонких пленок включает нанесение слоя материала, часто толщиной всего в несколько нанометров, на подложку. Эти методы широко делятся на две группы: физическое осаждение из паровой фазы (PVD), при котором материал переносится физически, и химическое осаждение, при котором новый материал образуется на подложке посредством химических реакций. Ключевые примеры включают распыление и испарение (PVD), а также химическое осаждение из паровой фазы (CVD) и атомно-слоевое осаждение (ALD) для химических методов.

Основная проблема заключается не просто в знании списка методов нанесения, а в понимании того, что каждый метод представляет собой определенный компромисс. Ваш выбор всегда будет балансом между качеством пленки, скоростью нанесения, совместимостью материалов и стоимостью процесса.

Два столпа осаждения: Физическое против Химического

Фундаментальное различие между методами нанесения заключается в том, как материал пленки достигает поверхности подложки. Эта разница определяет свойства пленки и сложность процесса.

Физический подход: Перемещение атомов

При физическом осаждении из паровой фазы (PVD) исходный материал в твердом или жидком состоянии преобразуется в пар и физически переносится на подложку, где он конденсируется, образуя пленку. Этот процесс почти всегда проводится в условиях высокого вакуума для обеспечения чистоты.

Химический подход: Построение с помощью молекул

При химическом осаждении на подложку вводятся химические прекурсоры (газы или жидкости). Затем инициируется химическая реакция — часто за счет тепла или плазмы — заставляя прекурсоры разлагаться и образовывать на поверхности новую твердую пленку.

Обзор ключевых физических методов (PVD)

Методы PVD являются рабочими лошадками для нанесения металлов, сплавов и многих керамических соединений. Они ценятся за создание плотных, высокочистых пленок.

Распыление: Атомный бильярд

Распыление использует энергичные ионы (обычно аргон) для бомбардировки твердой «мишени» из желаемого материала. Эта бомбардировка выбрасывает, или «распыляет», атомы из мишени, которые затем перемещаются и осаждаются на подложке. Он очень универсален и отлично подходит для нанесения сплавов и соединений с постоянным составом.

Термическое испарение: Мягкое осаждение

Это один из самых простых методов PVD. Исходный материал помещается в тигель и нагревается в вакууме до испарения. Пар поднимается, движется по прямой линии и конденсируется на более холодной подложке. Он хорошо подходит для материалов с более низкой температурой плавления, таких как алюминий или органические соединения для OLED.

Испарение электронным пучком: Высокоэнергетическая точность

Испарение электронным пучком (E-Beam) — это более продвинутая форма термического испарения. Он использует высокоэнергетический пучок электронов для нагрева исходного материала. Это позволяет наносить материалы с очень высокой температурой плавления, такие как диоксид титана или кремния, и обеспечивает больший контроль над скоростью осаждения.

Обзор ключевых химических методов

Методы химического осаждения необходимы для создания высокооднородных и конформных пленок, что критически важно в производстве полупроводников и для нанесения покрытий на сложные формы.

Химическое осаждение из паровой фазы (CVD): Высокотемпературный синтез

При CVD газы-прекурсоры протекают над нагретой подложкой. Высокая температура запускает химическую реакцию, осаждая твердую пленку. CVD является краеугольным камнем полупроводниковой промышленности для производства высококачественных пленок диоксида кремния и нитрида кремния, но его требование к высокой температуре может ограничивать типы используемых подложек.

Атомно-слоевое осаждение (ALD): Максимальная конформность

ALD — это уникальный подкласс CVD, который наращивает пленки по одному атомному слою за раз. Он использует последовательность самоограничивающихся химических реакций. Этот процесс обеспечивает беспрецедентный контроль над толщиной пленки и может идеально покрывать чрезвычайно сложные структуры с высоким соотношением сторон. Обратной стороной является то, что он значительно медленнее других методов.

Методы на основе растворов: Простота и масштабируемость

Такие методы, как центрифугирование (spin coating), погружение (dip coating) и распылительный пиролиз (spray pyrolysis), являются химическими методами, которые не требуют вакуума. Жидкий химический прекурсор (золь-гель) наносится на подложку, после чего следует нагрев для запуска реакций и затвердевания пленки. Эти методы просты, недороги и масштабируемы, но, как правило, дают пленки меньшей плотности и чистоты, чем методы на основе паров.

Понимание компромиссов

Выбор правильного метода требует четкого понимания приоритетов вашего проекта. Ни один метод не является универсально превосходящим.

Конформное покрытие: Покрытие сложных форм

Способность равномерно покрывать неровную поверхность называется конформностью. ALD обеспечивает почти идеальную конформность, что делает его идеальным для 3D наноструктур. Напротив, методы PVD являются процессами «прямой видимости» и с трудом покрывают боковые стенки или сложную топографию.

Скорость осаждения против контроля пленки

Существует прямая зависимость между скоростью и точностью. Распыление и испарение относительно быстры, нанося десятки нанометров в минуту. ALD, с другой стороны, чрезвычайно медленный, нанося доли нанометра в минуту, но обеспечивает контроль на уровне ангстрем.

Температура процесса и совместимость подложек

Высокотемпературные процессы, такие как традиционный CVD, могут повредить чувствительные подложки, такие как пластик или некоторые электронные компоненты. Методы PVD и специализированные методы, такие как плазмохимическое осаждение из паровой фазы (PECVD), могут работать при гораздо более низких температурах, расширяя диапазон совместимых подложек.

Выбор правильного метода для вашего применения

Ваш выбор должен определяться вашей основной целью.

- Если ваш основной фокус — максимальная точность и покрытие сложных 3D-структур: ALD — непревзойденный выбор благодаря контролю на атомном уровне и идеальной конформности.

- Если ваш основной фокус — нанесение высококачественных металлов или оптических покрытий с высокой скоростью: Распыление (PVD) предлагает превосходный баланс качества пленки и промышленной пропускной способности.

- Если ваш основной фокус — нанесение чувствительных органических материалов для OLED или простых металлов для электроники: Термическое испарение (PVD) — это экономичный и щадящий метод.

- Если ваш основной фокус — быстрое прототипирование или покрытие больших площадей при низких затратах без вакуума: Методы на основе растворов, такие как центрифугирование или распылительный пиролиз, являются наиболее практическими вариантами.

Согласовав уникальные сильные и слабые стороны каждого метода с вашей конечной целью, вы сможете уверенно выбрать метод нанесения, который приведет к успешному результату.

Сводная таблица:

| Метод | Тип | Ключевая особенность | Лучше всего подходит для |

|---|---|---|---|

| Распыление (PVD) | Физический | Высококачественные, плотные пленки | Металлы, сплавы, оптические покрытия |

| Термическое испарение (PVD) | Физический | Простой, низкотемпературный | OLED, простые металлы |

| CVD | Химический | Высококачественные пленки | Полупроводники (например, SiO₂) |

| ALD | Химический | Контроль на атомном уровне, идеальная конформность | 3D наноструктуры, прецизионные покрытия |

| На основе растворов (например, центрифугирование) | Химический | Низкая стоимость, масштабируемость | Быстрое прототипирование, большие площади |

Готовы найти идеальное решение для нанесения тонких пленок для вашей лаборатории? Правильный метод имеет решающее значение для достижения качества пленки, однородности и производительности, которые требуются вашим исследованиям. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении покрытий. Наши эксперты могут помочь вам выбрать идеальную систему PVD или химического осаждения — будь то установка для распыления для металлических покрытий или реактор ALD для сверхтонких пленок, — обеспечивая успех вашего проекта. Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и получить индивидуальную рекомендацию!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вертикальная лабораторная трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Почему рост дополнительных слоев графена обычно не происходит? Раскройте секреты самоограничивающегося синтеза

- Почему для плазмы большой площади в МП-СВП-ХПН необходима система вакуумных волноводов? Преодоление структурных ограничений масштабирования

- Что такое синтез углеродных нанотрубок методом химического осаждения из газовой фазы? Масштабируемое производство для вашей лаборатории

- Что такое метод магнетронного напыления постоянного тока? Руководство по эффективному осаждению тонких металлических пленок

- Что такое метод химического осаждения из газовой фазы (CVD) для углерода? Создание передовых материалов с нуля

- Является ли мишень катодом при распылении? Критическая роль электрического потенциала в нанесении тонких пленок

- Какова толщина слоя, нанесенного методом химического осаждения из газовой фазы? Достижение точного контроля толщины пленки от ангстремов до микрометров

- Что такое процесс CVD? Пошаговое руководство по химическому осаждению из газовой фазы