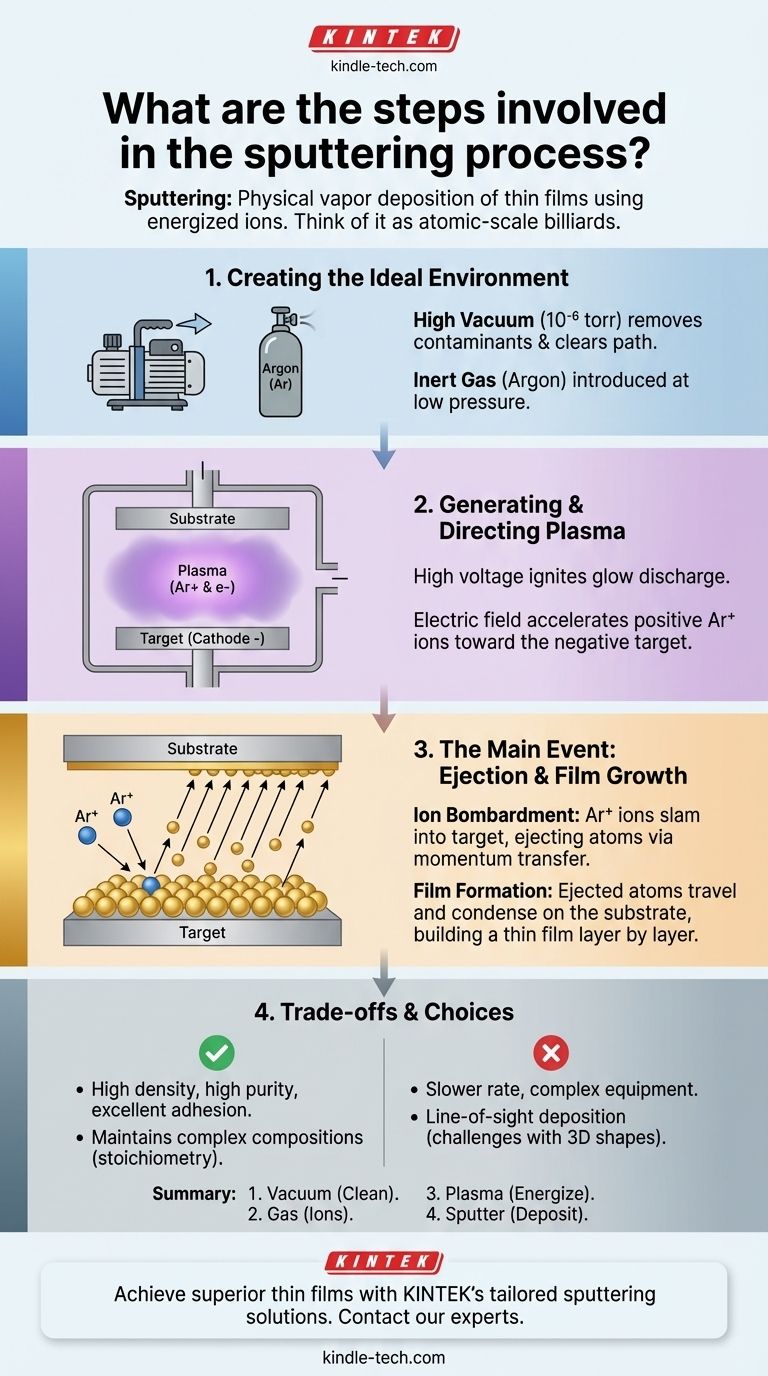

По своей сути, распыление — это физический процесс нанесения тонких пленок в вакууме. Он включает использование ионизированных частиц инертного газа, обычно аргона, для физической бомбардировки исходного материала (мишени). Это столкновение выбрасывает атомы из мишени, которые затем проходят через вакуум и конденсируются на подложке, образуя высокооднородный и контролируемый тонкий слой.

Распыление лучше всего понимать как игру в бильярд в атомном масштабе. Процесс использует высокоэнергетические ионы в качестве «битков» для выбивания атомов из исходного материала, которые затем осаждаются на компоненте, образуя точное, высококачественное покрытие.

Основной этап: Создание идеальной среды

Прежде чем произойдет какое-либо осаждение, система должна быть тщательно подготовлена. Среда внутри камеры распыления определяет чистоту и качество конечной пленки.

Критическая роль вакуума

Весь процесс начинается с создания высокого вакуума внутри герметичной камеры осаждения, откачивания воздуха и остаточных газов до очень низкого давления (часто 10⁻⁶ торр или ниже). Этот базовый вакуум является обязательным по двум причинам:

- Чистота: Он удаляет загрязнители, такие как кислород, азот и водяной пар, которые в противном случае вступали бы в реакцию с распыляемым материалом и портили бы свойства пленки.

- Свободный путь: Он гарантирует, что выброшенные атомы мишени имеют беспрепятственный путь к подложке, предотвращая их столкновение с молекулами воздуха.

Введение технологического газа

После достижения высокого вакуума в камеру вводится небольшое, точно контролируемое количество инертного газа высокой чистоты. Аргон (Ar) является наиболее распространенным выбором.

Этот газ немного повышает давление в камере до определенного рабочего давления. Атомы аргона находятся там не для того, чтобы вступать в реакцию с чем-либо; они станут снарядами, которые движут весь процесс.

Двигатель: Генерация и направление плазмы

После настройки среды следующий этап — создание энергетических условий, необходимых для выброса материала из мишени.

Зажигание плазмы

Высокое напряжение подается между двумя электродами внутри камеры. Исходный материал, или мишень, действует как отрицательно заряженный электрод (катод).

Это сильное электрическое поле ионизирует камеру, отрывая электроны от некоторых атомов аргона. Это создает плазму — характерное светящееся облако, состоящее из положительно заряженных ионов аргона (Ar+) и свободных электронов. Это состояние часто называют «газовым разрядом».

Ускорение ионов

Поскольку мишень заряжена отрицательно (катод), а ионы аргона (Ar+) заряжены положительно, ионы мощно ускоряются электрическим полем прямо к поверхности мишени. Магнитные поля также часто используются для удержания плазмы вблизи мишени, повышая эффективность этой бомбардировки.

Основное событие: Выброс и рост пленки

На этом заключительном этапе происходит физическое осаждение, превращающее твердый материал мишени в тонкую пленку, по одному атому за раз.

Столкновение и передача импульса

Высокоэнергетические ионы аргона врезаются в поверхность мишени. Это не химическая реакция, а чистая передача импульса. Сила удара достаточна, чтобы выбить или «распылить» отдельные атомы из материала мишени, выбрасывая их в вакуумную камеру.

Осаждение и формирование пленки

Распыленные атомы движутся по прямой линии от мишени до тех пор, пока не ударятся о поверхность. Стратегически разместив компонент, или подложку, на их пути, эти атомы оседают и конденсируются на ней.

Со временем это атомное осаждение накапливается, слой за слоем, образуя тонкую, плотную и высокооднородную пленку на поверхности подложки.

Понимание компромиссов

Распыление — мощная техника, но ее применение требует понимания присущих ей характеристик и ограничений.

Скорость против качества

Как правило, распыление — это более медленный метод нанесения по сравнению с такими методами, как термическое испарение. Увеличение мощности может ускорить процесс, но это также может вызвать избыточное тепло и потенциально повлиять на структуру и качество пленки.

Сложность процесса

Требование к системам высокого вакуума, источникам высокого напряжения и точному контролю расхода газа делает оборудование для распыления более сложным и дорогим, чем некоторые альтернативы. Процесс требует тщательной калибровки для достижения воспроизводимых результатов.

Прямолинейное осаждение

Поскольку распыленные атомы движутся по прямой линии, процесс считается «прямолинейным». Это может затруднить равномерное покрытие сложных трехмерных форм без сложного вращения и манипулирования подложкой.

Выбор правильного варианта для вашей цели

Решение об использовании распыления полностью зависит от желаемых свойств конечной пленки.

- Если ваш основной акцент делается на плотной пленке высокой чистоты и с высокой адгезией: Распыление — исключительный выбор, поскольку процесс энергичного осаждения создает превосходную плотность пленки и сцепление с подложкой.

- Если ваш основной акцент делается на нанесении покрытия на сложный сплав или соединение: Распыление превосходно сохраняет исходный состав материала (стехиометрию) от мишени к пленке.

- Если ваш основной акцент делается на простом, быстром покрытии для некритичного применения: Менее сложный метод, такой как термическое испарение, может оказаться более экономичным решением.

Понимание этих основных шагов позволяет вам использовать точность распыления для создания передовых, высокопроизводительных тонких пленок.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| 1. Создание вакуума | Откачка камеры до высокого вакуума (например, 10⁻⁶ торр) | Удаление загрязнителей, обеспечение свободного пути для атомов |

| 2. Ввод газа | Добавление инертного газа (например, аргона) при контролируемом давлении | Обеспечение ионов для бомбардировки |

| 3. Генерация плазмы | Применение высокого напряжения для создания газового разряда | Ионизация газа для образования энергичных ионов Ar+ |

| 4. Распыление и осаждение | Ионы бомбардируют мишень, выбрасывая атомы на подложку | Послойное формирование однородной, плотной тонкой пленки |

Готовы достичь превосходных результатов нанесения тонких пленок в вашей лаборатории? Распыление обеспечивает высокочистые, плотные покрытия с отличной адгезией — идеально подходит для требовательных исследований и разработок, а также производственных применений. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения для распыления, отвечающие вашим конкретным потребностям в материалах и подложках. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы могут улучшить ваши процессы нанесения покрытий!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Высокопроизводительная лабораторная лиофильная сушилка

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий