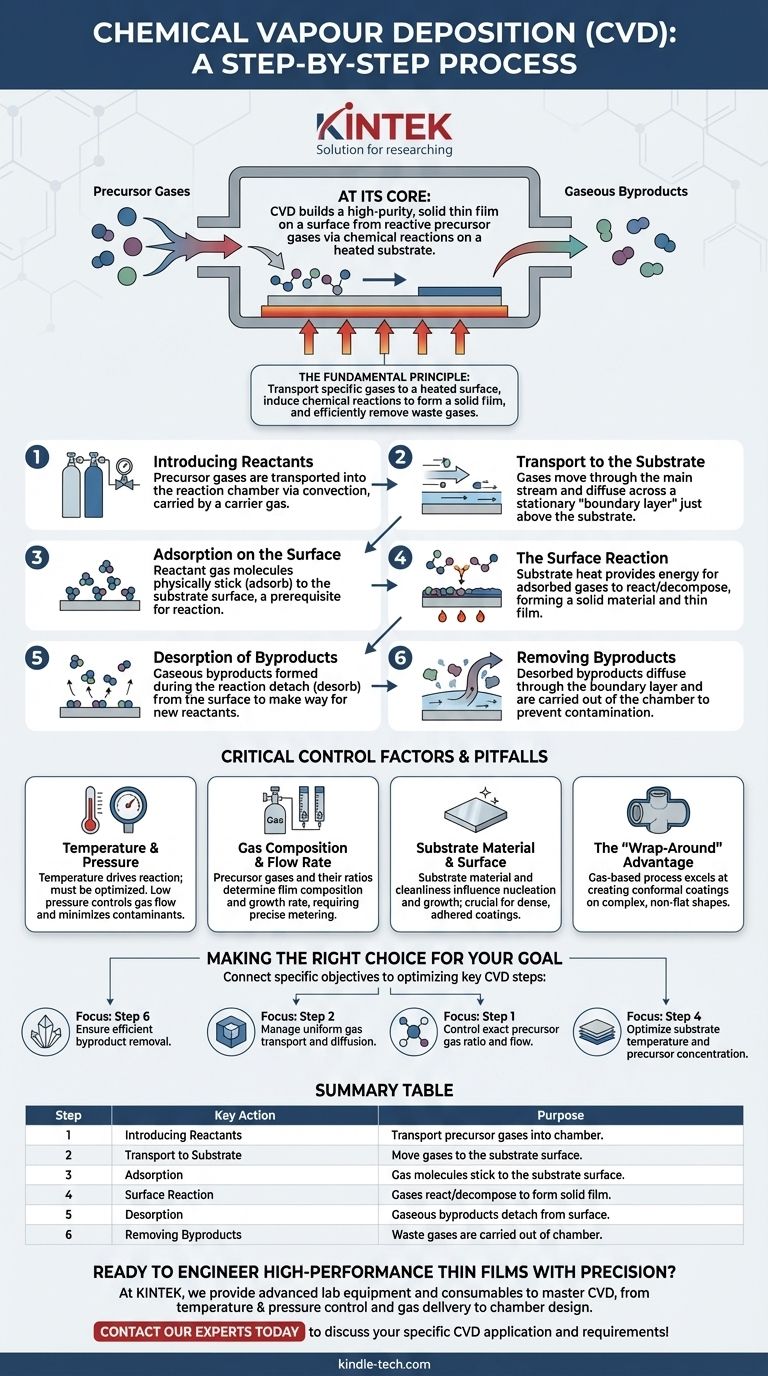

По своей сути, химическое осаждение из газовой фазы (ХОГФ) — это многостадийный процесс, который формирует на поверхности высокочистую твердую тонкую пленку из газа. Он начинается с подачи реакционноспособных газов-прекурсоров в камеру, которые затем направляются к нагретой подложке. На этой горячей поверхности происходят химические реакции, в результате которых откладывается желаемый твердый материал, а газообразные побочные продукты образуются, а затем уносятся, оставляя безупречное покрытие.

Основной принцип ХОГФ — это трансформация: специфические газы доставляются на нагретую поверхность, где они вступают в химическую реакцию с образованием твердой пленки, а образующиеся отработанные газы затем эффективно удаляются. Освоение этой последовательности транспортировки, реакции и удаления является ключом к созданию высокоэффективных материалов.

Процесс ХОГФ: Пошаговое описание

Чтобы полностью понять, как работает ХОГФ, лучше всего рассматривать его как последовательность отдельных физических и химических явлений. Каждый этап основывается на предыдущем и должен точно контролироваться для достижения желаемого результата.

Этап 1: Ввод реагентов

Процесс начинается с подачи газов-прекурсоров в реакционную камеру. Обычно это управляется конвекцией, при которой газ-носитель проходит через систему, доставляя с собой реакционноспособные частицы.

Этап 2: Транспортировка к подложке

Попав в камеру, газы должны достичь поверхности подложки. Это включает в себя движение через основной газовый поток, а затем диффузию через неподвижный «пограничный слой» газа, который существует непосредственно над подложкой.

Этап 3: Адсорбция на поверхности

Когда молекулы газа-реагента достигают подложки, они физически прилипают к поверхности в процессе, называемом адсорбцией. Это необходимое условие для протекания любой химической реакции на самой поверхности.

Этап 4: Поверхностная реакция

Это сердце процесса ХОГФ. Теплота подложки обеспечивает энергию, необходимую для реакции или разложения адсорбированных газов. Эта гетерогенная реакция формирует твердый материал, который нуклеируется и растет в виде желаемой тонкой пленки на подложке.

Этап 5: Десорбция побочных продуктов

Химические реакции, формирующие твердую пленку, также создают нежелательные газообразные побочные продукты. Эти молекулы побочных продуктов должны отделиться, или десорбироваться, от поверхности, чтобы освободить место для прибытия новых реагентов и продолжить рост пленки.

Этап 6: Удаление побочных продуктов

Наконец, эти десорбированные газообразные побочные продукты диффундируют от подложки, обратно через пограничный слой, и уносятся из камеры потоком газа. Это непрерывное удаление имеет решающее значение для предотвращения загрязнения пленки.

Критические факторы контроля (и потенциальные ловушки)

Качество, состав и структура конечной пленки не случайны; они являются прямым результатом тщательного управления параметрами процесса. Неспособность контролировать эти переменные является наиболее частой причиной ошибок.

Роль температуры и давления

Температура является основным движущим фактором поверхностной реакции. Слишком низкая температура — реакция не произойдет; слишком высокая — могут произойти нежелательные газофазные реакции, приводящие к примесям. Камера обычно поддерживается под вакуумом или низким давлением для контроля газового потока и минимизации загрязнений.

Состав и скорость потока газа

Химический состав конечной пленки полностью определяется используемыми газами-прекурсорами. Соотношение и скорость потока этих газов должны точно дозироваться для контроля стехиометрии и скорости роста пленки.

Материал и поверхность подложки

Подложка — это не просто пассивный держатель. Ее материал и состояние поверхности могут влиять на то, как пленка нуклеируется и растет. Чистая, хорошо подготовленная поверхность необходима для получения плотного, хорошо сцепленного покрытия.

Преимущество «Охвата»

Поскольку процесс зависит от достижения газом всех поверхностей, ХОГФ превосходно подходит для создания конформного покрытия на сложных, неровных формах. Это свойство «охвата» является ключевым преимуществом по сравнению с методами осаждения прямой видимости, такими как распыление.

Выбор правильного варианта для вашей цели

Понимание этапов ХОГФ позволяет настроить процесс под вашу конкретную задачу.

- Если ваш основной фокус — чистота материала: Вы должны усовершенствовать Этап 6, обеспечив эффективное и полное удаление всех газообразных побочных продуктов.

- Если ваш основной фокус — покрытие сложной формы: Ваша главная забота — управление Этапом 2, обеспечение равномерной транспортировки газа и диффузии по всем поверхностям.

- Если ваш основной фокус — определенный химический состав: Вам необходима абсолютная точность на Этапе 1, контроль точного соотношения и потока ваших газов-прекурсоров.

- Если ваш основной фокус — скорость роста и толщина: Вам потребуется оптимизировать Этап 4, тщательно настраивая температуру подложки и концентрацию прекурсоров.

Контролируя каждую стадию этой газово-твердотельной трансформации, вы получаете возможность создавать материалы с поразительной точностью и производительностью.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1 | Ввод реагентов | Транспортировка газов-прекурсоров в камеру. |

| 2 | Транспортировка к подложке | Перемещение газов к поверхности подложки. |

| 3 | Адсорбция | Молекулы газа прилипают к поверхности подложки. |

| 4 | Поверхностная реакция | Газы вступают в реакцию/разлагаются с образованием твердой пленки. |

| 5 | Десорбция | Газообразные побочные продукты отделяются от поверхности. |

| 6 | Удаление побочных продуктов | Отработанные газы уносятся из камеры. |

Готовы создавать высокоэффективные тонкие пленки с точностью?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для освоения процесса ХОГФ. Независимо от того, какова ваша цель — экстремальная чистота материала, нанесение покрытия на сложные 3D-формы или достижение определенного химического состава, наши решения разработаны для обеспечения точного контроля над каждым критическим параметром.

Мы помогаем вам оптимизировать:

- Контроль температуры и давления для согласованных поверхностных реакций.

- Системы подачи газа для точного потока и состава прекурсоров.

- Конструкция камеры для эффективного удаления побочных продуктов и равномерного нанесения покрытий.

Позвольте нашему опыту в области лабораторного оборудования поддержать ваши прорывы в материаловедении. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и требования к ХОГФ!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий