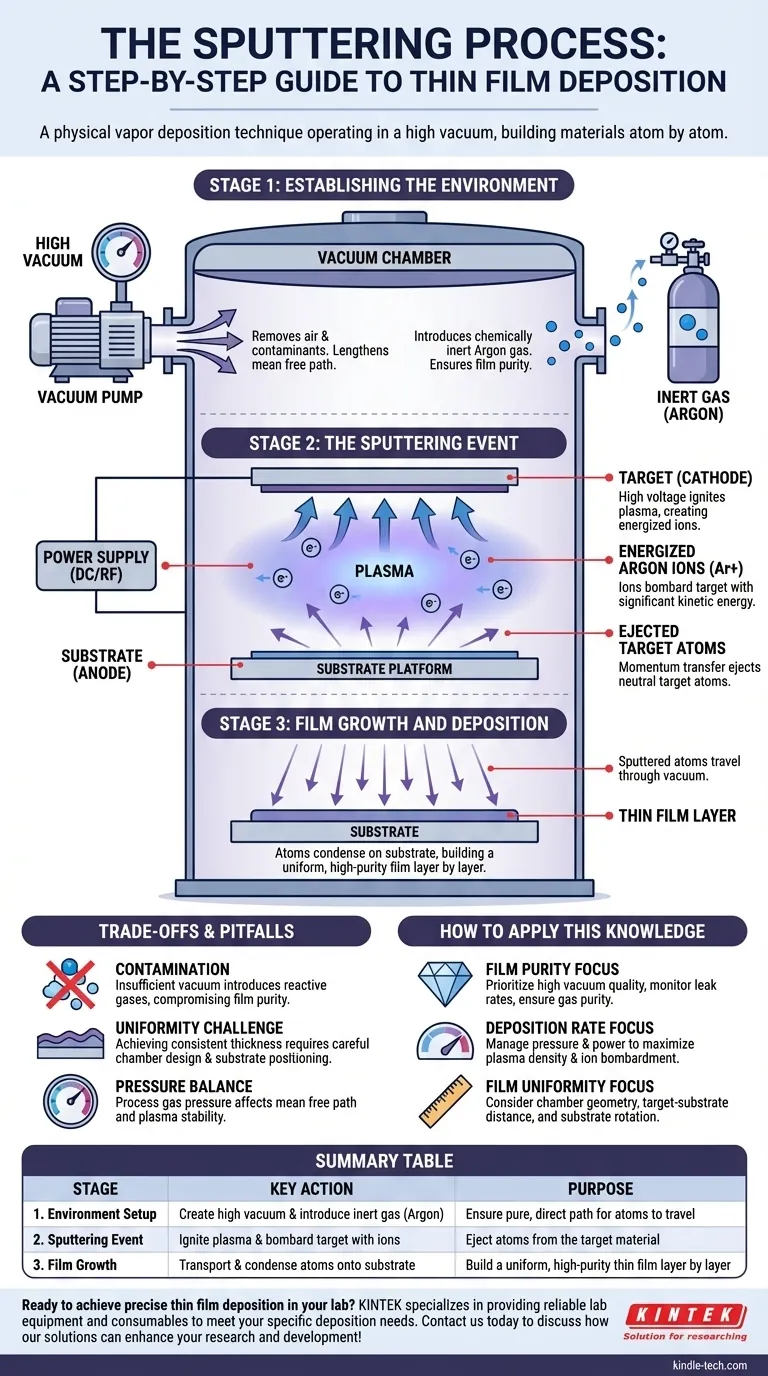

По сути, процесс напыления — это метод физического осаждения из паровой фазы, который осуществляется в условиях высокого вакуума. Он использует энергичные ионы из плазмы для бомбардировки исходного материала, известного как мишень, что приводит к выбиванию атомов. Затем эти высвобожденные атомы перемещаются через вакуумную камеру и осаждаются на подложку, слой за слоем формируя новую, высокочистую тонкую пленку.

Напыление — это не химическая реакция, а физический процесс передачи импульса, сродни микроскопической игре в бильярд. Создавая среду высокого вакуума и активируя плазму, мы можем точно контролировать бомбардировку мишени для создания нового материала, атом за атомом.

Этап 1: Создание среды

Успех всего процесса напыления зависит от тщательной подготовки среды в камере до начала любого осаждения.

Создание высокого вакуума

Первый и наиболее важный шаг — создание вакуума внутри технологической камеры с помощью вакуумного насоса. Воздух и другие загрязнители удаляются.

Этот вакуум является обязательным, поскольку он значительно увеличивает среднюю длину свободного пробега частиц. Это гарантирует, что атомы, распыленные с мишени, могут перемещаться непосредственно к подложке, не сталкиваясь с нежелательными молекулами воздуха или воды.

Введение технологического газа

После достижения достаточного вакуума в камеру вводится контролируемое количество высокочистого инертного газа.

Аргон — наиболее распространенный выбор. Поскольку он химически инертен, он не будет реагировать с материалом мишени, гарантируя, что осажденная пленка состоит исключительно из атомов мишени.

Этап 2: Событие напыления

Этот этап является ядром процесса, где происходит физический механизм напыления. Это быстрая, самоподдерживающаяся цепь событий.

Зажигание плазмы

Высокое напряжение подается на материал мишени, который действует как катод (отрицательный электрод). Это мощное электрическое поле заряжает атомы инертного газа.

Эта энергия отрывает электроны от атомов газа, создавая смесь свободных электронов и положительно заряженных ионов. Этот заряженный, ионизированный газ известен как плазма.

Ионная бомбардировка

Отрицательно заряженная мишень сильно притягивает вновь образовавшиеся, положительно заряженные ионы аргона из плазмы.

Эти ионы ускоряются к мишени, ударяя по ее поверхности со значительной кинетической энергией. Это фаза "бомбардировки".

Выбивание атомов мишени

Когда энергичный ион сталкивается с мишенью, он передает свой импульс атомам мишени. Если передача энергии достаточна, она выбивает один или несколько атомов полностью с поверхности мишени.

Эти выбитые нейтральные атомы являются материалом, из которого в конечном итоге будет сформирована тонкая пленка.

Этап 3: Рост и осаждение пленки

Заключительный этап включает перемещение выбитых атомов и их накопление на подложке.

Транспорт через вакуум

Распыленные атомы движутся по прямой от мишени через вакуумную камеру. Качество вакуума здесь критически важно, чтобы предотвратить столкновение этих атомов с другими частицами, что привело бы к их рассеянию и образованию неоднородной пленки.

Конденсация на подложке

Когда распыленные атомы достигают поверхности подложки (материала, который покрывается), они конденсируются и прилипают.

Со временем эта непрерывная бомбардировка атомами накапливается на подложке, слой за слоем, образуя плотную и однородную тонкую пленку.

Понимание компромиссов и подводных камней

Хотя напыление является мощным методом, это процесс высокой точности, где небольшие отклонения могут иметь значительные последствия.

Постоянный враг: Загрязнение

Недостаточный вакуум является основной причиной сбоев. Если реактивные газы, такие как кислород или водяной пар, остаются в камере, они могут реагировать с распыленными атомами и включаться в растущую пленку, ставя под угрозу ее чистоту и производительность.

Проблема однородности

Достижение идеально однородной толщины пленки по всей большой подложке является сложной задачей. Это требует тщательного проектирования камеры, позиционирования подложки относительно мишени, а иногда и вращения подложки для усреднения любых несоответствий в потоке распыленных атомов.

Баланс давления

Давление технологического газа (например, аргона) является критически важной переменной. Слишком высокое давление уменьшает среднюю длину свободного пробега, вызывая рассеяние распыленных атомов. Слишком низкое давление может затруднить поддержание стабильной плазмы, что приводит к очень низкой скорости осаждения.

Как применить эти знания

Понимание этих фундаментальных шагов превращает напыление из "черного ящика" в предсказуемый инженерный инструмент.

- Если ваше основное внимание сосредоточено на чистоте и качестве пленки: Ваш главный приоритет должен быть качество вакуума. Контролируйте скорость утечки и обеспечивайте чистоту технологического газа.

- Если ваше основное внимание сосредоточено на скорости осаждения: Вы должны управлять взаимосвязью между давлением технологического газа и приложенной мощностью, чтобы максимизировать плотность плазмы и, следовательно, скорость ионной бомбардировки.

- Если ваше основное внимание сосредоточено на однородности пленки: Вы должны учитывать геометрию камеры, расстояние от мишени до подложки и потенциальную необходимость вращения подложки.

Овладев этими основными этапами, вы получаете прямой контроль над свойствами и качеством конечного материала.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка среды | Создание высокого вакуума и введение инертного газа (аргона) | Обеспечение чистого, прямого пути для перемещения атомов |

| 2. Событие напыления | Зажигание плазмы и бомбардировка мишени ионами | Выбивание атомов из материала мишени |

| 3. Рост пленки | Транспортировка и конденсация атомов на подложке | Построение однородной, высокочистой тонкой пленки слой за слоем |

Готовы достичь точного осаждения тонких пленок в вашей лаборатории? Процесс напыления является ключом к созданию высококачественных покрытий для полупроводников, оптики и исследовательских приложений. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для удовлетворения ваших конкретных потребностей в осаждении.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши исследования и разработки!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Испарительная лодочка для органических веществ

Люди также спрашивают

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах