По сути, процесс химического осаждения из газовой фазы (CVD) представляет собой последовательность событий, при которых реакционные газы транспортируются в камеру, диффундируют к нагретой подложке и вступают в химические реакции на поверхности, образуя твердую тонкую пленку. В течение этого процесса газообразные побочные продукты, образующиеся во время реакции, адсорбируются с поверхности и удаляются из камеры.

Основная идея, которую необходимо усвоить, заключается в том, что CVD — это не одно событие, а тщательно контролируемая цепочка физических явлений переноса и химических реакций. Достижение конечного качества пленки требует понимания и контроля каждой отдельной стадии, от подачи газа до выхлопа.

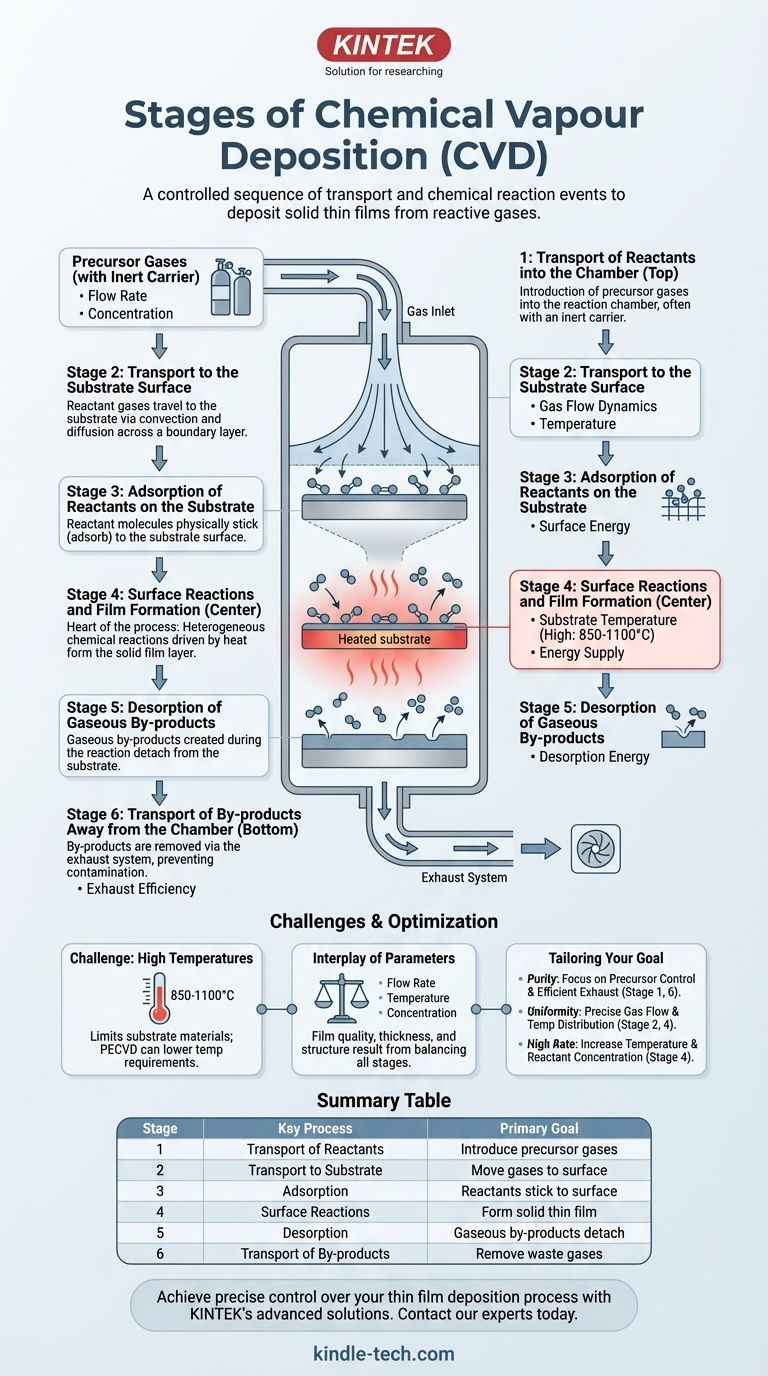

Пошаговый анализ процесса CVD

Чтобы по-настоящему понять, как газ превращается в высокочистый твердый слой, мы должны разбить процесс на его фундаментальные стадии. Каждая стадия предоставляет возможность контролировать конечные свойства осаждаемого материала.

Стадия 1: Транспортировка реагентов в камеру

Это начальный этап, на котором газы-прекурсоры, часто переносимые инертным газом, вводятся в реакционную камеру. Скорость потока и концентрация этих реагентов являются критическими параметрами, которые устанавливаются и контролируются извне.

Стадия 2: Транспортировка к поверхности подложки

Попав в камеру, газы-реагенты должны переместиться из основного газового потока к поверхности подложки. Этот перенос происходит в основном за счет конвекции (объемное движение газа) и диффузии через стационарный пограничный слой, который образуется непосредственно над подложкой. Свойства этого слоя значительно влияют на однородность осаждения.

Стадия 3: Адсорбция реагентов на подложке

Когда молекулы реагентов достигают подложки, они физически прилипают к поверхности в процессе, называемом адсорбцией. Это необходимое условие для любой химической реакции. Теперь поверхность заполнена исходными компонентами для роста пленки.

Стадия 4: Поверхностные реакции и образование пленки

Это сердце процесса CVD. Адсорбированные молекулы могут диффундировать по поверхности, чтобы найти активные центры. Под воздействием энергии, обеспечиваемой нагретой подложкой, они вступают в гетерогенные химические реакции. Эти реакции разлагают молекулы прекурсоров, осаждая желаемый твердый материал и создавая слой пленки за слоем.

Стадия 5: Десорбция газообразных побочных продуктов

Химические реакции, образующие твердую пленку, почти всегда производят нежелательные газообразные побочные продукты. Эти побочные продукты должны отделиться, или десорбироваться, от поверхности подложки, чтобы освободить место для прибытия новых реагентов и продолжения роста пленки.

Стадия 6: Удаление побочных продуктов из камеры

Наконец, эти десорбированные побочные продукты диффундируют от подложки обратно в основной газовый поток. Затем они выводятся из реакционной камеры газовым потоком, эффективно удаляясь через вытяжную систему. Неэффективное удаление может привести к загрязнению пленки.

Понимание компромиссов и ограничений

Хотя процесс CVD является мощным, он регулируется чувствительным взаимодействием факторов, и отсутствие контроля может привести к нежелательным результатам.

Проблема высоких температур

Наиболее существенным ограничением традиционного CVD является его зависимость от высоких температур, часто в диапазоне 850-1100°C. Эта тепловая энергия необходима для запуска поверхностных реакций (стадия 4).

Многие материалы подложек не выдерживают такого нагрева без деформации или плавления, что ограничивает применимость метода. Современные варианты, такие как плазменно-усиленное CVD (PECVD), могут снизить это требование к температуре.

Взаимодействие параметров управления

Характеристики конечной пленки — ее чистота, толщина и структура — не определяются одной настройкой. Они являются результатом баланса между всеми стадиями.

Например, слишком высокий газовый поток может не дать реагентам достаточно времени для диффузии к поверхности (стадия 2), что приведет к низкой скорости осаждения. И наоборот, слишком низкая температура замедлит поверхностные реакции (стадия 4), также уменьшая скорость роста и потенциально влияя на качество пленки.

Правильный выбор для вашей цели

Контроль различных стадий процесса CVD позволяет адаптировать конечную пленку к вашим конкретным потребностям.

- Если ваша основная цель — чистота пленки: Ваш контроль над газами-прекурсорами (стадия 1) и эффективное удаление побочных продуктов (стадия 6) имеют первостепенное значение.

- Если ваша основная цель — однородность пленки: Точное управление динамикой газового потока и распределением температуры по подложке имеет решающее значение для последовательного контроля стадий 2 и 4.

- Если ваша основная цель — высокая скорость осаждения: Повышение температуры подложки и концентрации реагентов будут вашими ключевыми рычагами, поскольку они напрямую ускоряют поверхностные реакции на стадии 4.

В конечном счете, освоение CVD заключается в понимании того, что вы не просто осаждаете пленку; вы организуете последовательность событий переноса и реакции.

Сводная таблица:

| Стадия | Ключевой процесс | Основная цель |

|---|---|---|

| 1 | Транспортировка реагентов | Введение газов-прекурсоров в камеру |

| 2 | Транспортировка к подложке | Перемещение газов к поверхности подложки посредством диффузии |

| 3 | Адсорбция | Молекулы реагентов прилипают к поверхности подложки |

| 4 | Поверхностные реакции | Химические реакции образуют твердую тонкую пленку |

| 5 | Десорбция | Газообразные побочные продукты отделяются от поверхности |

| 6 | Удаление побочных продуктов | Удаление отработанных газов из камеры через вытяжную систему |

Готовы достичь точного контроля над процессом осаждения тонких пленок?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, разработанных для сложных процессов, таких как химическое осаждение из газовой фазы. Независимо от вашей цели — превосходная чистота пленки, однородность или высокая скорость осаждения — наш опыт и решения помогут вам оптимизировать каждый этап вашего рабочего процесса.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и улучшить результаты ваших исследований.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения