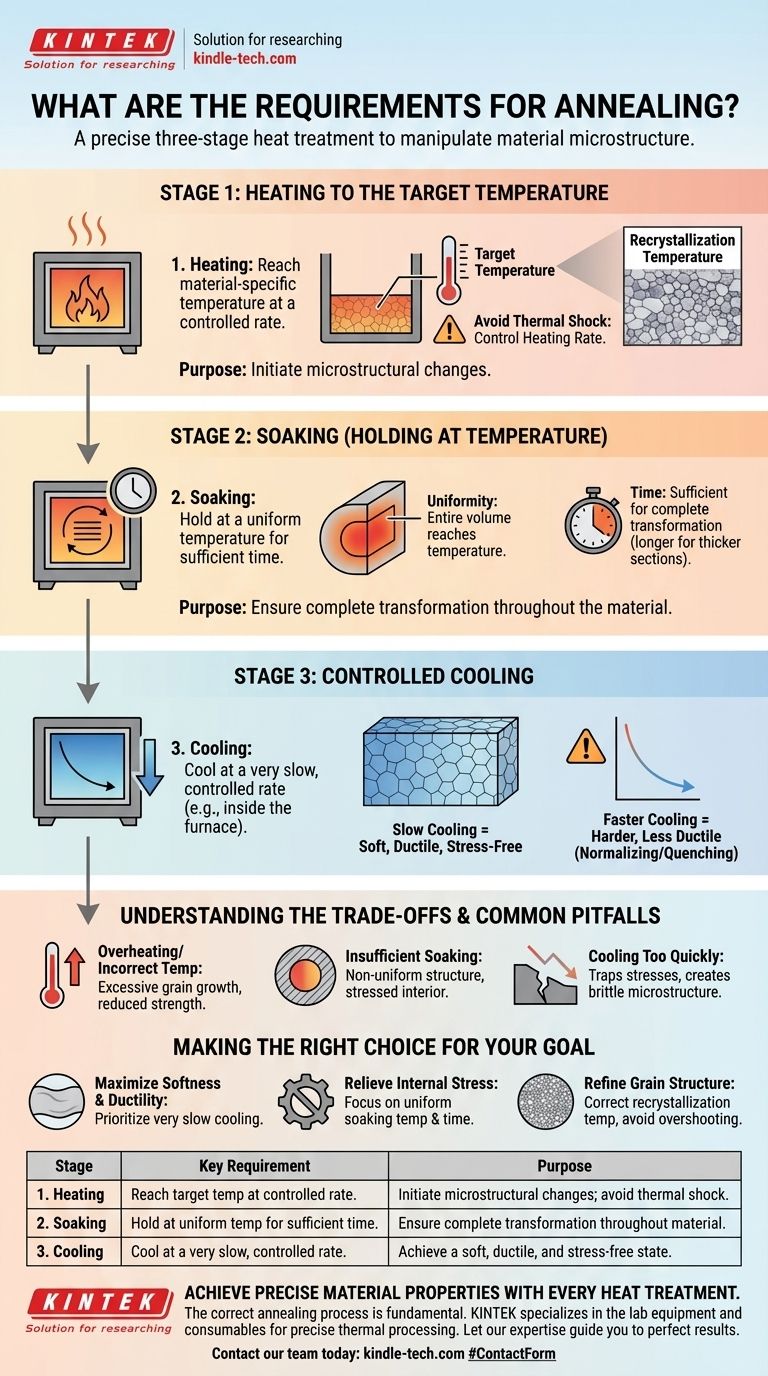

По своей сути, отжиг — это трехэтапный процесс термообработки. Основные требования заключаются в нагреве материала до определенной температуры, выдержке при ней в течение достаточного времени для обеспечения равномерности температуры и последующем контролируемом, как правило, медленном охлаждении. Каждый из этих этапов имеет решающее значение для достижения желаемых изменений во внутренней структуре материала.

Цель отжига не просто нагреть и охладить материал. Это точный метод управления микроструктурой материала для снятия внутренних напряжений, повышения пластичности и измельчения его зернистой структуры, что, по сути, делает его более мягким и податливым.

Три критических этапа отжига

Отжиг можно разделить на три отдельных и одинаково важных фазы. Успех зависит от точного контроля над каждой из них.

Этап 1: Нагрев до целевой температуры

Первый шаг — нагрев материала в печи. Целевая температура, известная как температура отжига, строго зависит от материала и желаемого результата.

Для металлов эта температура, как правило, связана с их температурой рекристаллизации — точкой, в которой начинают формироваться новые, не содержащие деформации зерна. Для керамики или стекла это температура, которая позволяет внутренним напряжениям ослабнуть без деформации детали.

Скорость нагрева также должна контролироваться. Слишком быстрый нагрев может вызвать термический шок и привести к растрескиванию, особенно в хрупких материалах, таких как керамика, или в больших, сложных металлических деталях.

Этап 2: Выдержка (удержание при температуре)

После того как материал достиг целевой температуры, его «выдерживают» или удерживают при этой температуре в течение установленного периода. Основными требованиями для этого этапа являются время и однородность.

Как отмечалось, температура внутри печи должна быть однородной. Это гарантирует, что весь объем материала — от поверхности до сердцевины — достигнет одинаковой температуры и претерпит одинаковую структурную трансформацию.

Время выдержки должно быть достаточным для завершения желаемых металлургических изменений. Более толстые сечения требуют более длительного времени выдержки, чем более тонкие, для достижения полного проникновения температуры и завершения изменения микроструктуры.

Этап 3: Контролируемое охлаждение

Этап охлаждения, пожалуй, больше всего определяет отжиг. После выдержки материал должен охлаждаться очень медленно и контролируемо.

Это часто достигается простым выключением печи и позволением детали остывать вместе с печью в течение многих часов. Такое медленное охлаждение позволяет сформироваться крупным, грубым зернам, что приводит к мягкому, пластичному и свободному от напряжений состоянию.

Скорость охлаждения напрямую определяет конечные свойства. Более быстрая скорость охлаждения будет другим типом термообработки (например, нормализацией или закалкой) и приведет к получению более твердого, менее пластичного материала.

Понимание компромиссов и распространенных ошибок

Хотя отжиг является мощным процессом, неточный контроль может привести к нежелательным результатам.

Риск перегрева или неправильной температуры

Использование слишком высокой температуры может вызвать чрезмерный рост зерна. Хотя отжиг направлен на измельчение зерен, перегрев создает излишне крупные зерна, которые могут снизить прочность и вязкость материала.

И наоборот, недостаточный нагрев до нужной температуры приведет к неполной трансформации, не сняв напряжения и не размягчив материал, как предполагалось.

Проблема недостаточной выдержки

Если время выдержки слишком короткое, сердцевина материала может никогда не достичь целевой температуры. Это приводит к неоднородной структуре, когда должным образом отожжена только поверхность, а внутренняя часть остается твердой и напряженной.

Влияние скорости охлаждения

Самая распространенная ошибка — слишком быстрое охлаждение материала. Это задерживает напряжения и создает более твердую и хрупкую микроструктуру, чем требуется. Истинный отжиг по своей сути является процессом медленного охлаждения. Любое отклонение от этого полностью меняет характер обработки.

Выбор правильного варианта для вашей цели

Конкретные параметры отжига должны быть адаптированы к вашему материалу и цели.

- Если ваша основная цель — максимальная мягкость и пластичность: Отдайте приоритет очень медленной скорости охлаждения, например, дайте компоненту остыть внутри печи в течение ночи.

- Если ваша основная цель — снятие внутренних напряжений после производства: Сосредоточьтесь на достижении однородной температуры выдержки и поддержании ее достаточно долго, чтобы вся деталь выровнялась.

- Если ваша основная цель — измельчение структуры зерна после сильной холодной деформации: Уделите пристальное внимание достижению правильной температуры рекристаллизации, не превышая ее, что может вызвать нежелательный рост зерна.

Понимая эти основные требования, вы можете точно контролировать свойства материала для удовлетворения требований вашего конкретного применения.

Сводная таблица:

| Этап | Ключевое требование | Цель |

|---|---|---|

| 1. Нагрев | Достижение температуры, специфичной для материала, с контролируемой скоростью. | Инициирование изменений микроструктуры; избегание термического шока. |

| 2. Выдержка | Удержание при однородной температуре в течение достаточного времени. | Обеспечение полного преобразования по всему материалу. |

| 3. Охлаждение | Очень медленное, контролируемое охлаждение (например, внутри печи). | Достижение мягкого, пластичного и свободного от напряжений состояния. |

Достигайте точных свойств материала при каждой термообработке.

Правильный процесс отжига имеет фундаментальное значение для производительности и надежности вашего продукта. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для точной термической обработки, от прочных печей с равномерным контролем температуры до основных аксессуаров.

Позвольте нашему опыту привести вас к идеальным результатам. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования к лабораторному отжигу и то, как мы можем способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова цель использования печи с контролируемой атмосферой для восстановления меди? Достижение активных каталитических состояний

- Какова роль печи с контролируемой атмосферой в спекании меди и молибдена? Достижение высокой чистоты и плотности

- Как печь с контролируемой атмосферой способствует постобработке никелированных углеродных волокон? Обеспечение максимального сцепления

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Как создать инертную атмосферу для химической реакции? Точный контроль атмосферы для вашей лаборатории