По своей сути, спеченное железо — это материал, характеризующийся высокой прочностью, отличной износостойкостью и ценными магнитными свойствами. Эта уникальная комбинация достигается путем слияния железного порошка под воздействием тепла и давления — процесса, называемого спеканием, — который превращает рыхлый порошок в твердый, высокопроизводительный компонент без его плавления.

Спекание дает возможность создавать конечный продукт с поразительной точностью, превращая простой железный порошок в плотный, прочный материал, оптимизированный для требовательных механических и электромагнитных применений.

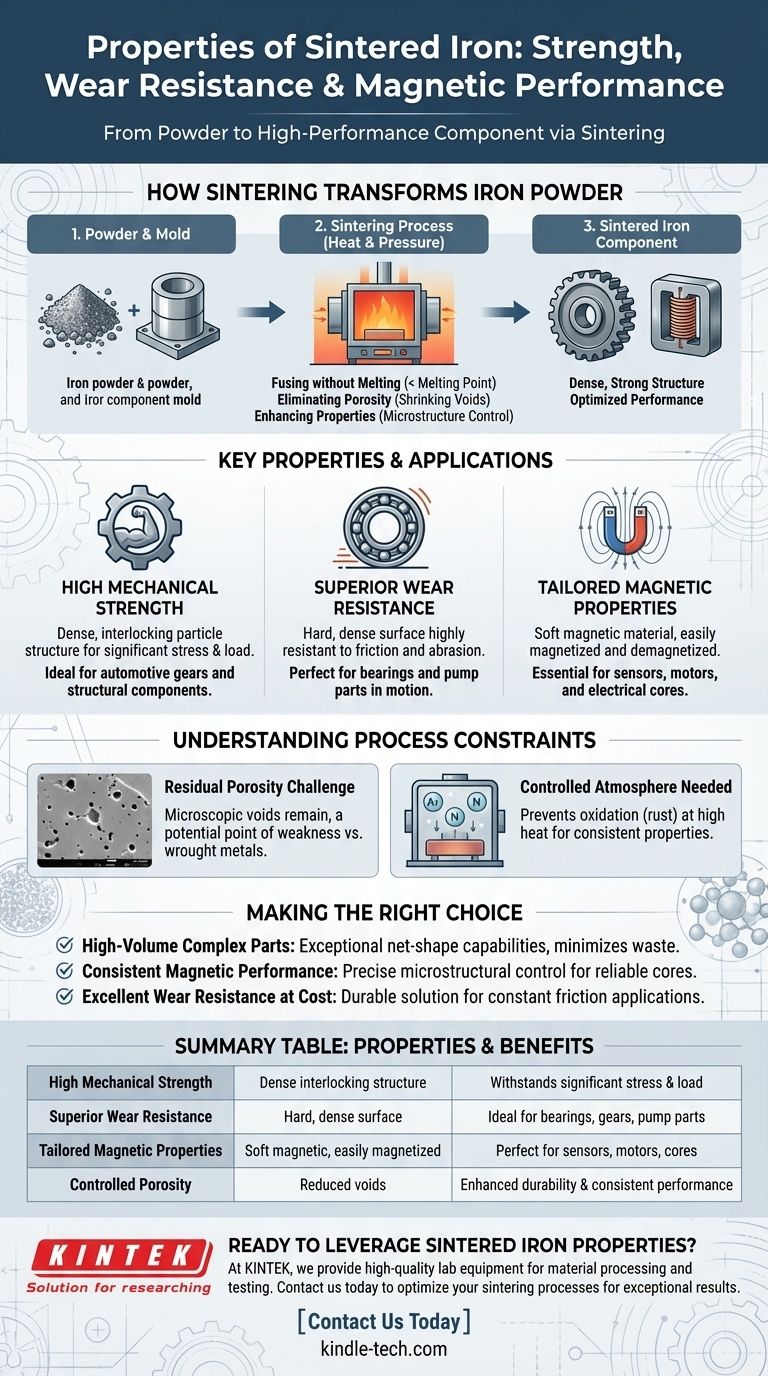

Как спекание трансформирует железный порошок

Уникальные свойства спеченного железа являются прямым результатом производственного процесса. В отличие от литья, которое включает расплавленный металл, спекание работает на уровне частиц для создания прочной, когезионной структуры.

Основной принцип: слияние без плавления

При спекании используется температура значительно ниже точки плавления железа. Это тепло, часто в сочетании с давлением, активизирует частицы железа, заставляя их связываться и сливаться в точках контакта.

Этот процесс позволяет создавать сложные формы с жесткими допусками непосредственно из формы, часто устраняя необходимость в обширной вторичной механической обработке.

Устранение пористости для прочности

Основная цель спекания — уменьшить пустое пространство, или пористость, между исходными частицами порошка. По мере слияния частиц эти пустоты уменьшаются, и плотность материала значительно возрастает.

Это уменьшение пористости напрямую отвечает за повышенную прочность, структурную целостность и долговечность материала. Более плотная деталь по своей природе прочнее.

Улучшение свойств материала

Процесс спекания обеспечивает точный контроль над микроструктурой конечного компонента. Это позволяет оптимизировать конкретные характеристики, такие как электропроводность и, что наиболее важно для железа, его магнитные свойства.

Контролируя плотность и зернистую структуру, производители могут создавать компоненты с высокостабильными и надежными магнитными полями.

Ключевые свойства и их применение

Превращение порошка в твердую деталь придает ей ряд весьма желательных характеристик, которые делают спеченное железо востребованным материалом в нескольких ключевых отраслях.

Высокая механическая прочность

Создавая плотную, взаимосвязанную структуру частиц железа, спекание производит компоненты, способные выдерживать значительные механические нагрузки. Это делает их идеальными для таких деталей, как автомобильные шестерни и конструкционные элементы.

Превосходная износостойкость

Твердая, плотная поверхность, созданная спеканием, обладает высокой устойчивостью к трению и истиранию. Это свойство критически важно для компонентов, находящихся в постоянном движении, таких как подшипники и детали насосов.

Индивидуальные магнитные свойства

Спеченное железо является мягким магнитным материалом, что означает, что его можно легко намагничивать и размагничивать. Это, в сочетании с постоянством процесса, делает его идеальным для применения в электронике и двигателях, включая сенсорные кольца и электрические сердечники.

Понимание ограничений процесса

Хотя процесс спекания является мощным, он имеет специфические требования и ограничения, которые важно понимать при его оценке для конкретного применения.

Проблема остаточной пористости

Хотя спекание значительно уменьшает пористость, полностью устранить ее трудно. Любые оставшиеся микроскопические пустоты могут быть слабым местом по сравнению с полностью плотными материалами, такими как кованые или штампованные металлы.

Необходимость контролируемой атмосферы

Железо легко окисляется (ржавеет) при высоких температурах, используемых для спекания. Чтобы предотвратить это поверхностное загрязнение, процесс должен проводиться в контролируемой атмосфере, такой как вакуум или инертный защитный газ.

Это требование увеличивает сложность и стоимость производственной установки, но является необходимым для достижения желаемых свойств материала и обеспечения постоянства деталей.

Правильный выбор для вашего применения

Выбор спеченного железа полностью зависит от баланса между потребностями в производительности, сложностью производства и стоимостью.

- Если ваша основная цель — крупносерийное производство сложных деталей: Спекание предлагает исключительные возможности по созданию деталей с заданной формой, минимизируя отходы и вторичные операции для таких компонентов, как шестерни и кулачки.

- Если ваша основная цель — стабильные магнитные характеристики: Точный микроструктурный контроль при спекании идеально подходит для создания надежных мягких магнитных сердечников для датчиков, индукторов и двигателей.

- Если ваша основная цель — отличная износостойкость при разумной стоимости: Спеченное железо обеспечивает долговечное, высокопроизводительное решение для деталей, подверженных постоянному трению, таких как подшипники и компоненты насосов.

В конечном итоге, спеченное железо обеспечивает мощный и точный баланс механических характеристик и технологичности для широкого спектра критически важных компонентов.

Сводная таблица:

| Свойство | Описание | Ключевое преимущество |

|---|---|---|

| Высокая механическая прочность | Плотная, взаимосвязанная структура частиц | Выдерживает значительные напряжения и нагрузки |

| Превосходная износостойкость | Твердая, плотная поверхность после спекания | Идеально подходит для подшипников, шестерен и деталей насосов |

| Индивидуальные магнитные свойства | Мягкий магнитный материал, легко намагничивается | Идеально подходит для датчиков, двигателей и электрических сердечников |

| Контролируемая пористость | Уменьшенные пустоты для структурной целостности | Повышенная долговечность и стабильная производительность |

Готовы использовать превосходные свойства спеченного железа для своих компонентов?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для обработки и тестирования материалов. Независимо от того, разрабатываете ли вы передовые спеченные компоненты для автомобильной, электронной или промышленной промышленности, наши решения помогут вам достичь точного контроля над плотностью, прочностью и магнитными характеристиками.

Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать ваши лабораторные потребности и помочь вам оптимизировать процессы спекания для достижения исключительных результатов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для спекания и пайки в вакууме

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения