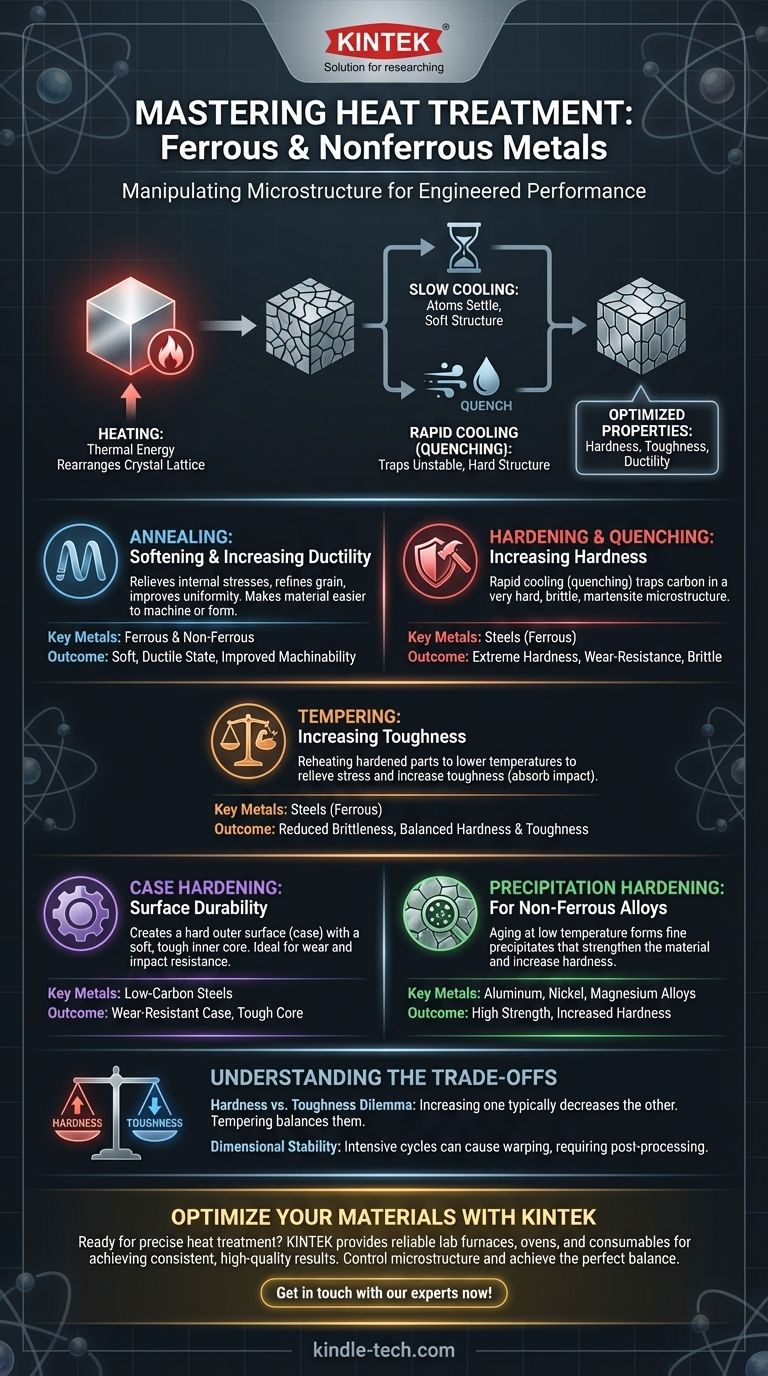

По сути, наиболее распространенными процессами термической обработки являются отжиг, закалка, отпуск, цементация и дисперсионное твердение. Каждый процесс включает тщательно контролируемый цикл нагрева и охлаждения, предназначенный для целенаправленного изменения внутренней структуры металла, тем самым изменяя его физические и механические свойства, такие как твердость, ударная вязкость или пластичность, для соответствия конкретным инженерным требованиям.

Термическая обработка — это не одно действие, а набор точных металлургических инструментов. Основной принцип прост: контролируя температуру и скорость охлаждения, вы контролируете микроскопическую кристаллическую структуру металла, которая, в свою очередь, определяет его макроскопические характеристики.

Цель: Манипулирование микроструктурой металла

Чтобы понять термическую обработку, вы должны сначала понять, что все металлы имеют кристаллическую внутреннюю структуру, часто называемую микроструктурой или зернистой структурой. Размер, форма и состав этих микроскопических зерен определяют свойства металла.

Роль температуры

Нагревание металла обеспечивает тепловую энергию. Эта энергия позволяет атомам внутри кристаллической решетки двигаться, перестраиваться и даже растворять элементы друг в друге, изменяя зернистую структуру.

Критическая роль скорости охлаждения

Скорость, с которой металл охлаждается, «фиксирует» определенную микроструктуру. Медленное охлаждение дает атомам время для перехода в мягкое, стабильное состояние. Быстрое охлаждение, или закалка, удерживает их в сильно напряженном, нестабильном и очень твердом состоянии.

Ключевые процессы термической обработки и их назначение

Каждый процесс определяется своим уникальным температурным профилем и профилем охлаждения, разработанным для достижения конкретного результата. Эти процессы можно условно разделить по их основной функции.

Для размягчения и повышения пластичности: Отжиг

Отжиг — это процесс, используемый для того, чтобы сделать металл максимально мягким и пластичным. Он включает нагрев металла, выдержку при этой температуре, а затем очень медленное охлаждение.

Это медленное охлаждение снимает внутренние напряжения, измельчает зернистую структуру и улучшает однородность. Его часто выполняют, чтобы облегчить механическую обработку или формовку материала, или чтобы устранить последствия наклепа. Отжиг распространен как для черных, так и для цветных металлов.

Для повышения твердости: Закалка и охлаждение

Закалка применяется в основном к сталям и другим ферросплавам с достаточным содержанием углерода. Сталь нагревается до критической температуры, при которой ее кристаллическая структура изменяется, а затем быстро охлаждается путем закалки в среде, такой как вода, масло или воздух.

Это быстрое охлаждение удерживает углерод в очень твердой, хрупкой, игольчатой микроструктуре, называемой мартенситом. Полученная деталь чрезвычайно тверда и износостойка, но слишком хрупка для большинства применений без последующей обработки.

Для повышения ударной вязкости: Отпуск

Отпуск почти всегда выполняется после закалки. Закаленная, хрупкая деталь повторно нагревается до гораздо более низкой температуры, выдерживается в течение определенного времени, а затем охлаждается.

Этот процесс снимает часть внутренних напряжений от закалки и позволяет твердой мартенситной структуре слегка измениться. Результатом является снижение твердости, но значительное и критическое увеличение ударной вязкости, то есть способности поглощать удар без разрушения.

Для поверхностной прочности: Цементация

Цементация создает деталь с двумя различными зонами: чрезвычайно твердой, износостойкой внешней поверхностью («слоем») и более мягкой, прочной внутренней сердцевиной. Это идеально подходит для таких компонентов, как шестерни и подшипники, которые должны выдерживать поверхностный износ, а также ударные нагрузки.

Распространенным методом является цементация, при которой деталь из низкоуглеродистой стали нагревается в атмосфере, богатой углеродом. Углерод диффундирует в поверхность, позволяя только внешнему слою закалиться во время последующей закалки.

Для цветных сплавов: Дисперсионное твердение

Многие цветные сплавы, такие как алюминиевые, магниевые и никелевые сплавы, не могут быть закалены, как сталь. Вместо этого они используют дисперсионное твердение (или старение).

Процесс включает нагрев сплава для растворения легирующих элементов в твердом растворе, закалку для фиксации этого состояния, а затем «старение» при более низкой температуре. Это старение позволяет образовываться очень мелким частицам (выделениям) внутри зернистой структуры, которые действуют как препятствия для деформации и значительно увеличивают прочность и твердость материала.

Понимание компромиссов

Выбор процесса термической обработки всегда является вопросом балансирования конкурирующих свойств. Ни один процесс не может максимизировать все желаемые характеристики.

Дилемма твердости против ударной вязкости

Это самый фундаментальный компромисс в металлургии. По мере увеличения твердости металла вы почти неизбежно уменьшаете его ударную вязкость, делая его более хрупким. Полностью закаленная, неотпущенная стальная деталь имеет максимальную твердость, но будет разбиваться, как стекло. Отпуск — это преднамеренная жертва некоторой твердостью для получения необходимой ударной вязкости.

Стабильность размеров и деформация

Интенсивные циклы нагрева и быстрого охлаждения, особенно закалка, вызывают значительные внутренние напряжения. Эти напряжения могут привести к деформации, скручиванию или изменению размеров деталей, что часто требует вторичных операций шлифования или механической обработки для соответствия окончательным допускам.

Сложность процесса и стоимость

Более простые процессы, такие как отжиг, относительно недороги. Многостадийные процессы, такие как цементация или циклы закалки и отпуска, требуют более сложного оборудования, более жесткого контроля и более длительного времени в печи, что значительно увеличивает стоимость конечной детали.

Выбор правильного процесса для вашего применения

Ваш выбор должен определяться основным требованием к производительности компонента.

- Если ваша основная цель — облегчить механическую обработку или формовку металла: Отжиг — это ваш процесс для создания самого мягкого, наиболее пластичного состояния.

- Если ваша основная цель — экстремальный поверхностный износ детали, которая также должна поглощать удары (например, шестерни): Цементация обеспечивает необходимый твердый слой и прочную сердцевину.

- Если ваша основная цель — стальной компонент, который должен сохранять остроту кромки и сопротивляться разрушению (например, нож или инструмент): Для баланса твердости и ударной вязкости требуется процесс закалки и отпуска.

- Если ваша основная цель — достижение высокой прочности в сплаве алюминия, титана или никеля: Дисперсионное твердение является стандартным методом для этих цветных материалов.

В конечном итоге, термическая обработка превращает обычный металл в высокоэффективный материал, разработанный для конкретной задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевые металлы | Ключевой результат |

|---|---|---|---|

| Отжиг | Размягчение, повышение пластичности | Черные и цветные | Снимает напряжение, улучшает обрабатываемость |

| Закалка и охлаждение | Повышение твердости | Стали (черные) | Создает твердую, хрупкую мартенситную структуру |

| Отпуск | Повышение ударной вязкости | Стали (черные) | Снижает хрупкость после закалки |

| Цементация | Создание твердой поверхности/прочной сердцевины | Низкоуглеродистые стали | Износостойкий слой (например, путем цементации) |

| Дисперсионное твердение | Повышение прочности/твердости | Алюминиевые, никелевые, магниевые сплавы | Упрочнение за счет выделения мелких частиц |

Готовы оптимизировать свои материалы с помощью точной термической обработки? Правильное лабораторное оборудование имеет решающее значение для достижения стабильных, высококачественных результатов. KINTEK специализируется на предоставлении надежных лабораторных печей, сушильных шкафов и расходных материалов, адаптированных для отжига, закалки, отпуска и других термических процессов. Независимо от того, занимаетесь ли вы исследованиями и разработками или контролем качества, наши решения помогут вам контролировать микроструктуру и достигать идеального баланса твердости, ударной вязкости и пластичности для ваших конкретных металлических компонентов.

Свяжитесь с нами сегодня, чтобы обсудить ваши потребности в применении и узнать, как KINTEK может расширить возможности вашей лаборатории.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каково применение муфельной печи в пищевой промышленности? Незаменима для точного анализа золы в пищевых продуктах

- Какие существуют типы анализа золы? Объяснение методов сухого и мокрого озоления

- Каков принцип работы муфельной печи в лаборатории? Освоение точного высокотемпературного нагрева

- Какова самая высокая температура, которую может достичь печь? Изучение пределов от 3000°C+ до вашего применения

- В чем разница между муфельной печью и доменной печью? Точность против производства