Коротко говоря, вакуумная закалка в основном используется для высоколегированных сталей, которым требуется чистая, блестящая поверхность после обработки. Это включает в себя широкий спектр материалов, таких как инструментальные стали, быстрорежущие стали, нержавеющие стали и некоторые специальные инженерные сплавы. Этот процесс выбирается, когда минимизация поверхностного окисления и деформации так же важна, как и достижение желаемой твердости.

Пригодность материала для вакуумной закалки заключается не только в том, может ли он быть закален, но и в том, позволяет ли его легирующий состав полностью закалиться во время более медленного процесса газового охлаждения, присущего вакуумным печам. Это делает его специализированным методом для высокопроизводительных, критичных по размерам компонентов.

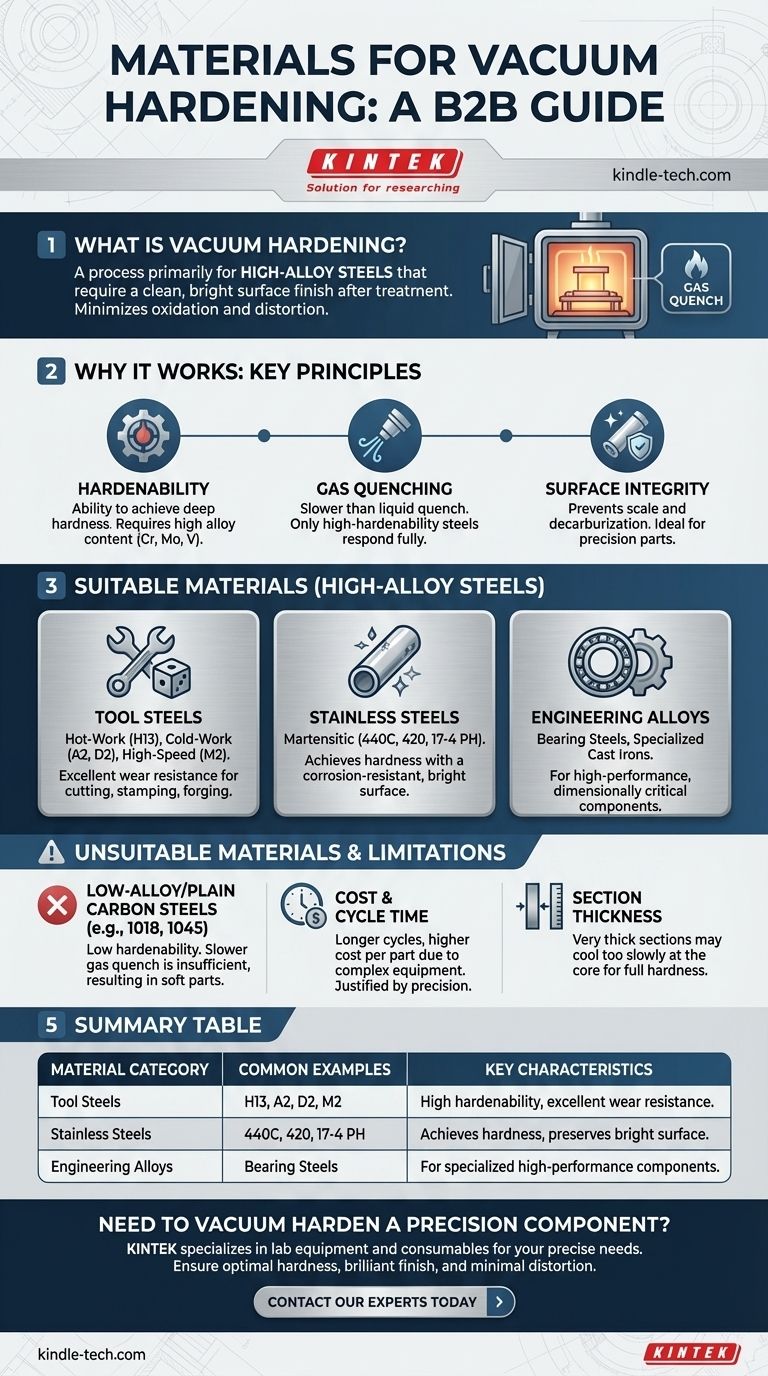

Что делает материал подходящим для вакуумной закалки?

Эффективность вакуумной закалки определяется взаимодействием свойств материала и уникальной среды вакуумной печи. Это не универсальное решение для всех сталей.

Критическая роль "прокаливаемости"

Прокаливаемость — это мера способности стали достигать твердости глубоко в своем поперечном сечении. Это не то же самое, что максимально достижимая твердость.

Стали с высоким содержанием легирующих элементов, таких как хром, молибден и ванадий, обладают высокой прокаливаемостью. Эти элементы замедляют внутренние превращения во время охлаждения, позволяя материалу образовывать твердую мартенситную структуру даже при менее агрессивной закалке.

Процесс газовой закалки

Вакуумные печи удаляют воздух для предотвращения окисления, а затем охлаждают нагретую деталь, заполняя камеру инертным газом высокого давления, таким как азот.

Эта газовая закалка значительно медленнее, чем традиционная жидкостная закалка в масле или воде. Поэтому только материалы с высокой прокаливаемостью будут правильно реагировать и закаливаться по всей толщине.

Потребность в превосходной целостности поверхности

Основная причина выбора вакуумной закалки — получение детали с чистой, блестящей и неокисленной поверхностью. Вакуумная среда предотвращает образование окалины и исключает риск обезуглероживания (потери углерода с поверхности).

Это делает ее идеальной для готовых деталей, прецизионных инструментов и штампов, где последующая шлифовка или очистка были бы дорогостоящими или поставили бы под угрозу точность размеров.

Основные категории материалов для вакуумной закалки

Основываясь на принципах прокаливаемости и целостности поверхности, несколько семейств сталей являются отличными кандидатами для этого процесса.

Инструментальные стали (для горячей и холодной обработки)

Это наиболее распространенные материалы для вакуумной закалки. Их высокое содержание легирующих элементов придает им необходимую прокаливаемость и износостойкость.

Распространенные примеры включают стали для горячей обработки (H13), стали для холодной обработки (A2, D2) и быстрорежущие стали (M2, T1), используемые для режущих инструментов, штампов и ковочных инструментов.

Высоколегированные нержавеющие стали

Мартенситные нержавеющие стали, предназначенные для закалки, часто обрабатываются в вакууме. Процесс обеспечивает необходимую твердость, сохраняя при этом яркую, коррозионностойкую поверхность.

Такие материалы, как 440C, 420 и 17-4 PH, являются распространенными кандидатами для применений, начиная от промышленных ножей и заканчивая аэрокосмическими компонентами.

Специализированные конструкционные стали

Другие легированные стали могут быть подвергнуты вакуумной закалке, при условии, что они имеют достаточное содержание легирующих элементов. Это включает:

- Подшипниковые стали

- Закаленные и отпущенные стали с высоким содержанием легирующих добавок

- Некоторые чугунные сплавы

Всегда необходимо проверять конкретную марку и ее кривую прокаливаемости для подтверждения пригодности.

Понимание компромиссов и ограничений

Вакуумная закалка — мощный инструмент, но он подходит не для каждого применения. Понимание ее ограничений является ключом к принятию обоснованного инженерного решения.

Не подходит для низколегированных и углеродистых сталей

Стали, такие как 1018 или 1045, имеют очень низкую прокаливаемость. Для закалки им требуется чрезвычайно быстрое охлаждение (обычно в воде или рассоле).

Более медленное газовое охлаждение в вакуумной печи недостаточно для закалки этих материалов, что приводит к получению мягких деталей с плохими механическими свойствами.

Стоимость и время цикла

Вакуумное печное оборудование сложно и дорого в эксплуатации. Циклы, которые включают откачку до глубокого вакуума и точные стадии нагрева и охлаждения, обычно дольше, чем циклы обычных атмосферных печей.

Это делает процесс более дорогостоящим в расчете на одну деталь и обычно резервируется для компонентов, где преимущества чистоты и низкой деформации оправдывают затраты.

Ограничения по толщине сечения

Даже для стали с высокой прокаливаемостью существует предел толщины, которая может быть полностью закалена газовым охлаждением. Очень толстые поперечные сечения могут охлаждаться слишком медленно в своей сердцевине, даже при высоком давлении газа.

Для очень крупных компонентов для достижения требуемой сквозной твердости может потребоваться более агрессивная жидкостная закалка.

Правильный выбор для вашего применения

Выбор правильного процесса закалки полностью зависит от вашего материала и целей производительности.

- Если ваша основная цель — высокоточные инструменты или штампы: Вакуумная закалка идеально подходит для поддержания стабильности размеров и чистоты поверхности таких материалов, как инструментальные стали D2, A2 или H13.

- Если ваша основная цель — критичные по поверхности детали из нержавеющей стали: Этот процесс идеально подходит для закалки мартенситных нержавеющих сталей, которые должны быть одновременно твердыми и безупречными с эстетической точки зрения без вторичной обработки.

- Если ваша основная цель — закалка недорогих, низколегированных сталей: Вы должны использовать обычную закалку в атмосферной печи с жидкостным охлаждением, так как вакуумная закалка технически непригодна для этих материалов.

В конечном итоге, вам следует выбирать вакуумную закалку, когда точность и целостность конечного компонента так же важны, как и его твердость.

Сводная таблица:

| Категория материала | Распространенные примеры | Основные характеристики |

|---|---|---|

| Инструментальные стали | H13, A2, D2, M2 | Высокая прокаливаемость, отличная износостойкость для инструментов и штампов. |

| Нержавеющие стали | 440C, 420, 17-4 PH | Достигает твердости, сохраняя коррозионностойкую, яркую поверхность. |

| Инженерные сплавы | Подшипниковые стали, высоколегированные чугуны | Используются для специализированных компонентов, требующих высокой производительности. |

Нужна вакуумная закалка прецизионного компонента?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий и производственных предприятий. Наш опыт гарантирует, что ваши высоколегированные стальные детали достигнут оптимальной твердости, блестящей поверхности и минимальной деформации.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут повысить производительность и долговечность ваших критически важных инструментов и компонентов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Какую роль играет высокотемпературная спекательная печь в изготовлении NZSP? Ключ к оптимальной ионной проводимости

- Где используется спекание? Руководство по его критической роли в производстве

- Что вы понимаете под периодическими и непрерывными печами? Оптимизируйте свой промышленный процесс нагрева

- Какова функция высокотемпературной печи на заключительном этапе обработки ферритной стали ODS? Оптимизация целостности сплава ODS

- Какую роль играет высокотемпературная печь в катализаторах Mn-Al-O? Руководство эксперта по фазовым превращениям гексаалюминатов

- Почему для дистилляции сплавов требуется высокопроизводительная вакуумная система? Повысьте чистоту с контролем 10–15 Па

- Что подразумевается под процессом отжига? Превращение хрупких металлов в пригодные для обработки материалы

- Каковы результаты термообработки? Адаптация свойств материала для превосходной производительности