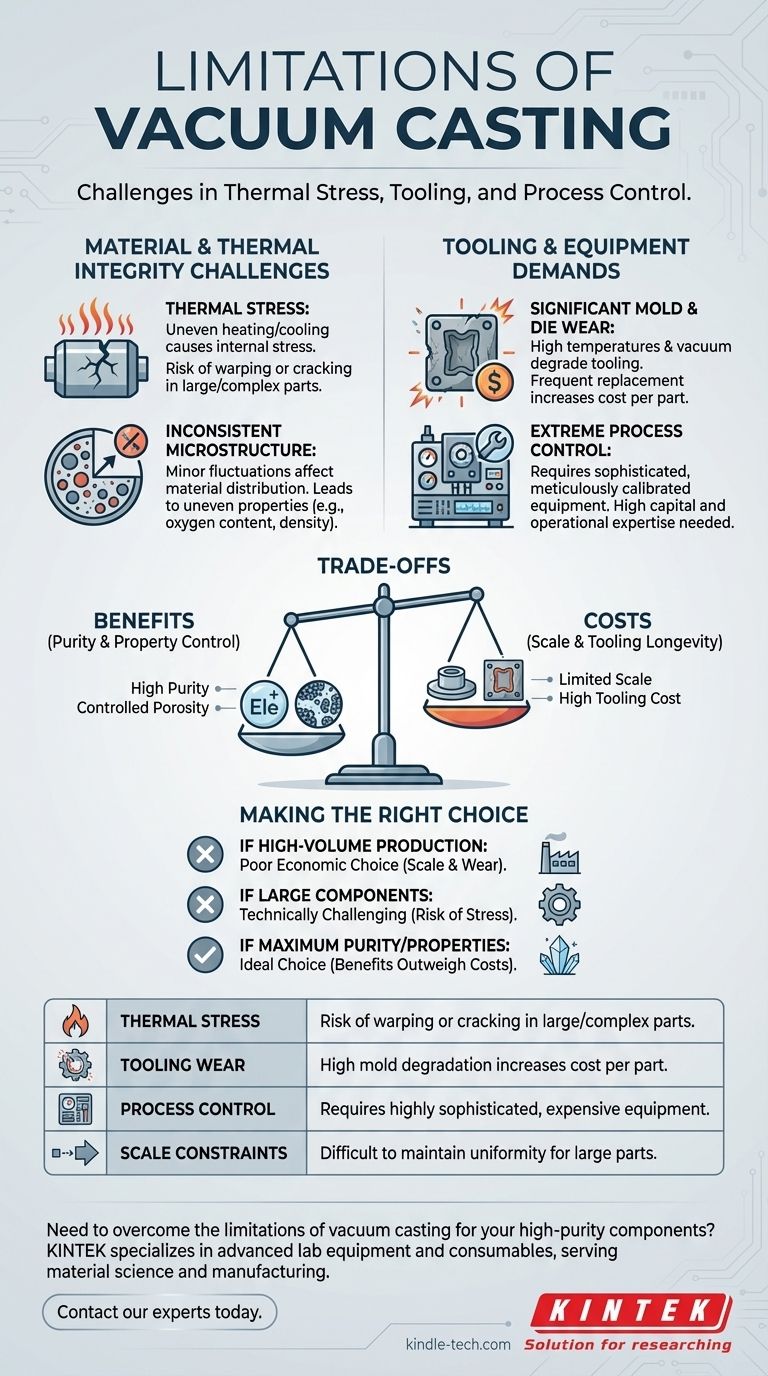

Основные ограничения вакуумного литья и аналогичных производственных процессов на основе вакуума связаны с проблемами термического напряжения, деградации оснастки и строгой необходимостью контроля процесса. Эти факторы могут вызывать несоответствия в конечном продукте, увеличивать эксплуатационные расходы и принципиально ограничивать размер и масштаб производства.

Хотя вакуумные процессы обеспечивают превосходную чистоту материала и контроль свойств, они достигаются за счет масштаба и долговечности оснастки. Основная проблема заключается в поддержании идеальной однородности окружающей среды, требование, которое экспоненциально усложняется по мере увеличения размера детали.

Проблема целостности материала и термической стабильности

Контролируемая вакуумная среда, хотя и полезна для чистоты, создает значительные препятствия в поддержании физической и структурной однородности производимой детали.

Риск термического напряжения

Во время циклов нагрева и охлаждения в вакууме по материалу могут возникать температурные градиенты. Это неравномерное распределение температуры создает внутренние напряжения.

Для крупных или сложных деталей такое термическое напряжение может легко привести к деформации или растрескиванию, делая компонент непригодным для использования.

Неоднородная микроструктура

Конечные свойства материала определяются его внутренней микроструктурой. Достижение идеально гомогенной структуры требует исключительно стабильной и равномерной температуры и давления.

Даже незначительные колебания этих условий могут привести к неравномерному распределению свойств материала, таких как содержание кислорода или плотность. Это несоответствие может повлиять на производительность и надежность конечного продукта.

Требования к оснастке и оборудованию

Суровые условия, необходимые для вакуумного производства, предъявляют экстремальные требования к формам и оборудованию, используемым в процессе.

Значительный износ форм и штампов

Сочетание высоких температур и вакуумной среды может быть очень агрессивным по отношению к оснастке. Формы и штампы могут подвергаться значительному износу или даже вступать в химическую реакцию с целевым материалом.

Эта «потеря штампа» означает, что оснастку необходимо заменять чаще, что напрямую увеличивает стоимость за деталь.

Необходимость в высококачественной оснастке

Чтобы выдерживать эти условия, формы должны быть изготовлены из очень качественных, часто дорогих материалов. Стандартные материалы для оснастки разрушались бы слишком быстро или загрязняли бы продукт.

Это требование увеличивает первоначальные капиталовложения, необходимые для процесса.

Требование к экстремальному контролю процесса

Поддержание стабильного вакуума при точном управлении температурными и полевыми давлениями является сложной инженерной задачей.

Оборудование должно быть высокотехнологичным и тщательно откалиброванным. Это увеличивает как первоначальную стоимость оборудования, так и эксплуатационный опыт, необходимый для его эффективной работы.

Понимание компромиссов

Ограничения вакуумного производства принимаются, поскольку процесс предлагает уникальные преимущества, которые часто недостижимы другими методами.

Зачем его использовать? Чистота и контроль свойств

Основное преимущество вакуумной среды — это устранение атмосферных газов, которые могут загрязнять материал или вступать с ним в реакцию.

Это позволяет создавать высокочистые металлические соединения или детали с точно контролируемой пористостью, что критически важно для компонентов в высокопроизводительном оборудовании, сантехнике или подшипниковых системах.

Внутреннее ограничение масштаба

Физика процесса работает против крупномасштабного производства. Чем больше деталь, тем сложнее поддерживать равномерную температуру и давление, необходимые для предотвращения термического напряжения и обеспечения однородной микроструктуры.

Вот почему вакуумные процессы часто лучше всего подходят для небольших, дорогостоящих компонентов, а не для крупных, массово производимых изделий.

Сделайте правильный выбор для вашей цели

Оценка этих ограничений в сравнении с основными требованиями вашего проекта является ключом к принятию обоснованного решения.

- Если ваш основной фокус — крупносерийное массовое производство: Ограничения по масштабу и высокий износ оснастки делают вакуумные процессы экономически невыгодными.

- Если ваш основной фокус — создание крупных компонентов: Риск термического напряжения и растрескивания делает этот процесс технически сложным и рискованным для крупногабаритных деталей.

- Если ваш основной фокус — достижение максимальной чистоты материала или специфических свойств (например, пористости): Преимущества вакуумной среды часто перевешивают затраты и ограничения, делая его идеальным выбором.

В конечном счете, вакуумное производство — это специализированный инструмент для применений, где целостность и чистота материала более важны, чем скорость производства или размер компонента.

Сводная таблица:

| Ограничение | Ключевое влияние |

|---|---|

| Термическое напряжение | Риск деформации или растрескивания в крупных/сложных деталях |

| Износ оснастки | Сильная деградация формы увеличивает стоимость за деталь |

| Контроль процесса | Требуется сложное, дорогостоящее оборудование |

| Ограничения масштаба | Трудно поддерживать однородность для крупных деталей |

Нужно преодолеть ограничения вакуумного литья для ваших высокочистых компонентов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий в материаловедении и производстве. Наш опыт может помочь вам разобраться в компромиссах между чистотой, масштабом и стоимостью. Свяжитесь с нашими экспертами сегодня, чтобы обсудить правильное решение для уникальных требований вашего проекта и обеспечить оптимальную целостность материала.

Визуальное руководство

Связанные товары

- Автоматический вакуумный термопресс с сенсорным экраном

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Сборка герметизации выводов проходного электрода вакуумного фланца CF KF для вакуумных систем

Люди также спрашивают

- Почему после напыления композитных электролитов из полимера и керамики требуется лабораторный горячий пресс? Важна плотность.

- Какие преимущества вакуумной горячей прессовки для стекла ZIF-62? Получение крупных, безпузырьковых, высокоплотных результатов

- Какова функция герметичного, нагретого контейнера из нержавеющей стали? Обеспечение целостности в испытаниях на коррозию LBE

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?

- Какую роль играет высокотемпературный пресс горячего прессования в спекании NITE-SiC? Оптимизируйте ваш процесс уплотнения