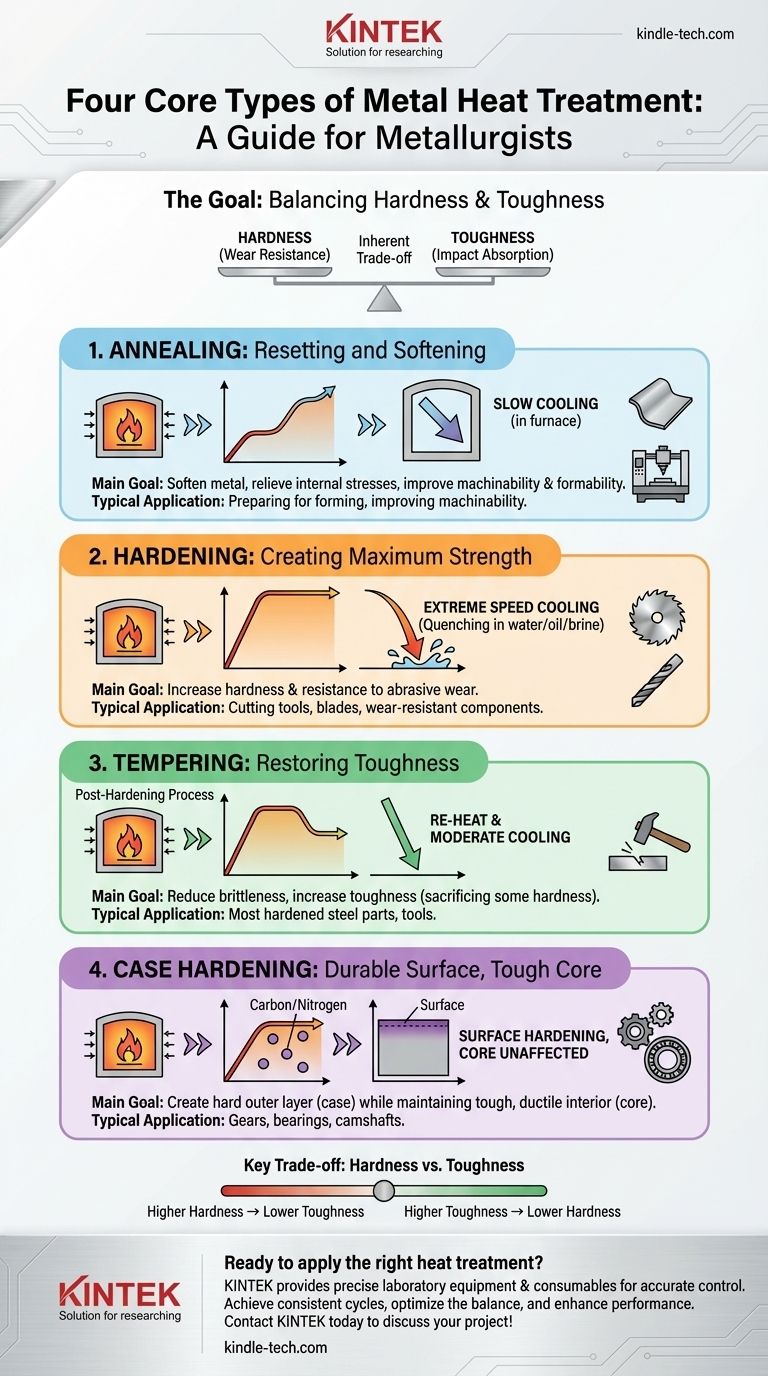

По своей сути, термическая обработка — это контролируемый процесс нагрева и охлаждения металла для фундаментального изменения его внутренней структуры и, следовательно, его физических свойств. Четыре основных типа термической обработки, которые составляют основу металлургии, это отжиг, закалка, отпуск и цементация. Каждый процесс использует точный термический цикл для достижения конкретного результата, например, для того, чтобы сделать металл более мягким и легким в обработке или сделать его невероятно твердым и износостойким.

Термическая обработка — это не единичное действие, а семейство сложных процессов. Главная задача, которую они решают, — это управление присущим компромиссом между твердостью металла (его сопротивлением износу) и его вязкостью (его способностью поглощать удары без разрушения).

Основа: Как работает термическая обработка

Прежде чем углубляться в конкретные типы, крайне важно понять принцип работы. Термическая обработка физически перестраивает кристаллическую структуру, или «зерна», внутри металла.

Изменение кристаллической структуры

Нагрев металла выше критической температуры вызывает перестройку его атомов в другую, часто более однородную, кристаллическую структуру. Это фазовое превращение фактически «стирает» многие предыдущие свойства металла, такие как внутренние напряжения от производства.

Критическая роль охлаждения

Самым важным этапом является фаза охлаждения. Скорость, с которой металл охлаждается — будь то медленно на воздухе, быстро путем закалки в масле или воде, или с некоторой промежуточной скоростью — фиксирует определенную зернистую структуру, определяя окончательные свойства детали.

Четыре основных процесса термической обработки

Хотя существует множество специализированных вариаций, почти все они основаны на этих четырех фундаментальных концепциях.

1. Отжиг: Сброс и смягчение

Отжиг — это процесс, предназначенный для того, чтобы сделать металл максимально мягким и пластичным (ковким). Он часто используется для снятия внутренних напряжений, улучшения обрабатываемости и подготовки материала к дальнейшей формовке или обработке.

Процесс включает нагрев металла до определенной температуры, а затем очень медленное охлаждение, часто путем оставления его внутри выключенной печи. Это медленное охлаждение позволяет внутренним кристаллам расти большими и однородными, что приводит к максимальной мягкости и пластичности.

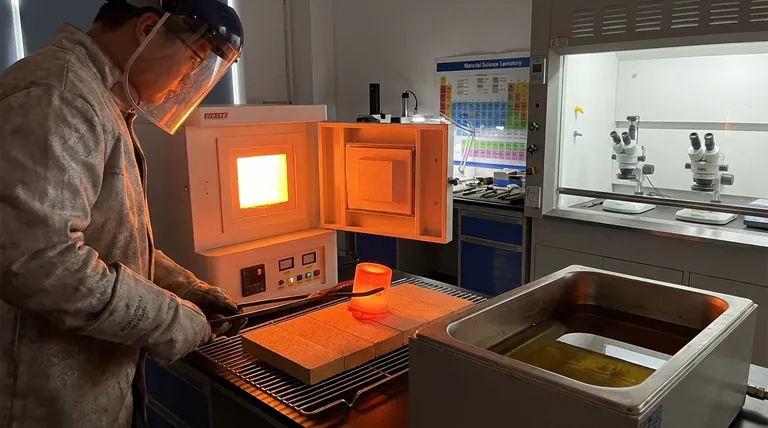

2. Закалка: Создание максимальной прочности

Закалка, также известная как закалочное упрочнение, используется для того, чтобы сделать металл значительно тверже и устойчивее к износу. Этот процесс необходим для инструментов, лезвий и компонентов, которые должны выдерживать абразивное воздействие.

Он включает нагрев металла до температуры, при которой изменяется его внутренняя структура, а затем охлаждение с чрезвычайной скоростью. Это быстрое охлаждение, называемое закалкой, обычно осуществляется путем погружения горячего металла в воду, масло или рассол. Это «замораживает» атомы в очень напряженном, твердом и хрупком кристаллическом состоянии.

3. Отпуск: Восстановление вязкости

Металл, который был закален, часто слишком хрупок для практического использования; резкий удар может привести к его разрушению. Отпуск — это вторичный процесс, выполняемый после закалки для уменьшения этой хрупкости и увеличения вязкости.

Закаленная деталь повторно нагревается до гораздо более низкой температуры, чем температура закалки, и выдерживается там в течение определенного времени. Это позволяет некоторым внутренним напряжениям расслабиться, жертвуя небольшим количеством твердости для получения значительного количества вязкости. Практически все закаленные стальные детали впоследствии подвергаются отпуску.

4. Цементация: Прочная поверхность, вязкая сердцевина

Цементация, или поверхностное упрочнение, — это метод, используемый для создания детали, которая имеет твердый, износостойкий внешний слой («цементированный слой») при сохранении более мягкой, вязкой и пластичной внутренней части («сердцевины»). Это идеально подходит для таких компонентов, как шестерни, подшипники и распределительные валы.

Это достигается путем введения таких элементов, как углерод или азот, в поверхность низкоуглеродистой стальной детали, процесс, известный как цементация или азотирование. Затем деталь подвергается термической обработке таким образом, что твердеет только высокоуглеродистый поверхностный слой, оставляя низкоуглеродистую сердцевину незатронутой и вязкой.

Понимание ключевого компромисса: Твердость против вязкости

Выбор термической обработки почти всегда сводится к балансу твердости и вязкости. Эти два свойства обратно пропорциональны.

Что такое твердость?

Твердость — это способность металла сопротивляться вдавливанию, царапинам и абразивному износу. Твердый материал необходим для режущих кромок и поверхностей, подвергающихся трению.

Что такое вязкость?

Вязкость — это способность металла поглощать энергию и деформироваться без разрушения. Вязкий материал может выдерживать внезапные удары и ударные нагрузки. Стеклянная пластина очень твердая, но имеет почти нулевую вязкость.

Внутренний конфликт

Кристаллические структуры, которые делают металл твердым, обычно жесткие и напряженные, что делает их склонными к разрушению (хрупкими). Структуры, которые делают металл вязким, более пластичны и способны к движению, что делает их мягче. Цель металлурга — использовать термическую обработку для нахождения оптимального баланса для конкретного применения.

Правильный выбор для вашего применения

Выбор правильного процесса полностью зависит от предполагаемой функции компонента.

- Если ваш основной акцент делается на обрабатываемости или формуемости: Отжиг — это ваш процесс, так как он смягчает материал и снимает внутренние напряжения для предотвращения растрескивания во время производства.

- Если ваш основной акцент делается на экстремальной износостойкости и прочности: Закалка с последующим отпуском обеспечивает необходимую твердость для режущего инструмента или подшипника, управляя его присущей хрупкостью.

- Если вам нужна износостойкая поверхность, но ударопоглощающая сердцевина: Цементация — идеальное решение для таких деталей, как шестерни, которые должны выдерживать поверхностное трение, поглощая при этом эксплуатационные удары.

Понимая эти основные процессы, вы можете указать или выбрать материалы, разработанные для выполнения своей функции с оптимальной надежностью и долговечностью.

Сводная таблица:

| Процесс | Основная цель | Ключевой механизм | Типичное применение |

|---|---|---|---|

| Отжиг | Смягчение металла, снятие напряжений | Нагрев и медленное охлаждение в печи | Улучшение обрабатываемости, подготовка к формовке |

| Закалка | Повышение твердости и износостойкости | Нагрев и быстрое охлаждение (масло/вода) | Режущие инструменты, лезвия, износостойкие детали |

| Отпуск | Снижение хрупкости, повышение вязкости | Повторный нагрев закаленного металла до более низкой температуры | Послезакалочная обработка инструментов и компонентов |

| Цементация | Твердая поверхность, вязкая сердцевина | Введение углерода/азота в поверхностный слой | Шестерни, подшипники, распределительные валы, требующие поверхностной прочности |

Готовы применить правильную термическую обработку для ваших металлических компонентов?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовой обработки материалов. Независимо от того, работаете ли вы над отжигом, закалкой, отпуском или цементацией, наши решения обеспечивают точный контроль температуры и надежные результаты.

Мы поможем вам:

- Достичь последовательных и воспроизводимых циклов термической обработки

- Оптимизировать баланс твердости и вязкости для вашего конкретного применения

- Повысить долговечность и производительность ваших металлических деталей

Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для нужд вашей лаборатории. Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как мы можем поддержать ваши цели в области материаловедения!

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы преимущества и недостатки спекания? Руководство по высокопроизводительному производству

- Что такое SV и PV в муфельной печи? Мастер-контроль температуры для точных результатов

- Каков механизм работы муфельной печи? Обеспечьте точный, беззагрязняющий нагрев

- Какие меры предосторожности следует соблюдать при использовании муфельной печи? Обеспечьте безопасную высокотемпературную обработку в вашей лаборатории

- Как охладить муфельную печь? Защитите ваше оборудование и образцы от термического шока.