Наиболее распространенными отказами при термообработке являются изменение размеров, поверхностное растрескивание, неправильная твердость и деградация поверхности. Эти проблемы почти всегда возникают из-за потери контроля над тремя критическими переменными: температурой, временем и скоростью охлаждения.

Отказы при термообработке не являются случайными событиями. Это предсказуемые результаты, возникающие из-за несоответствия между выбранными параметрами процесса, свойствами материала и физической конструкцией детали. Понимание первопричины является ключом к предотвращению.

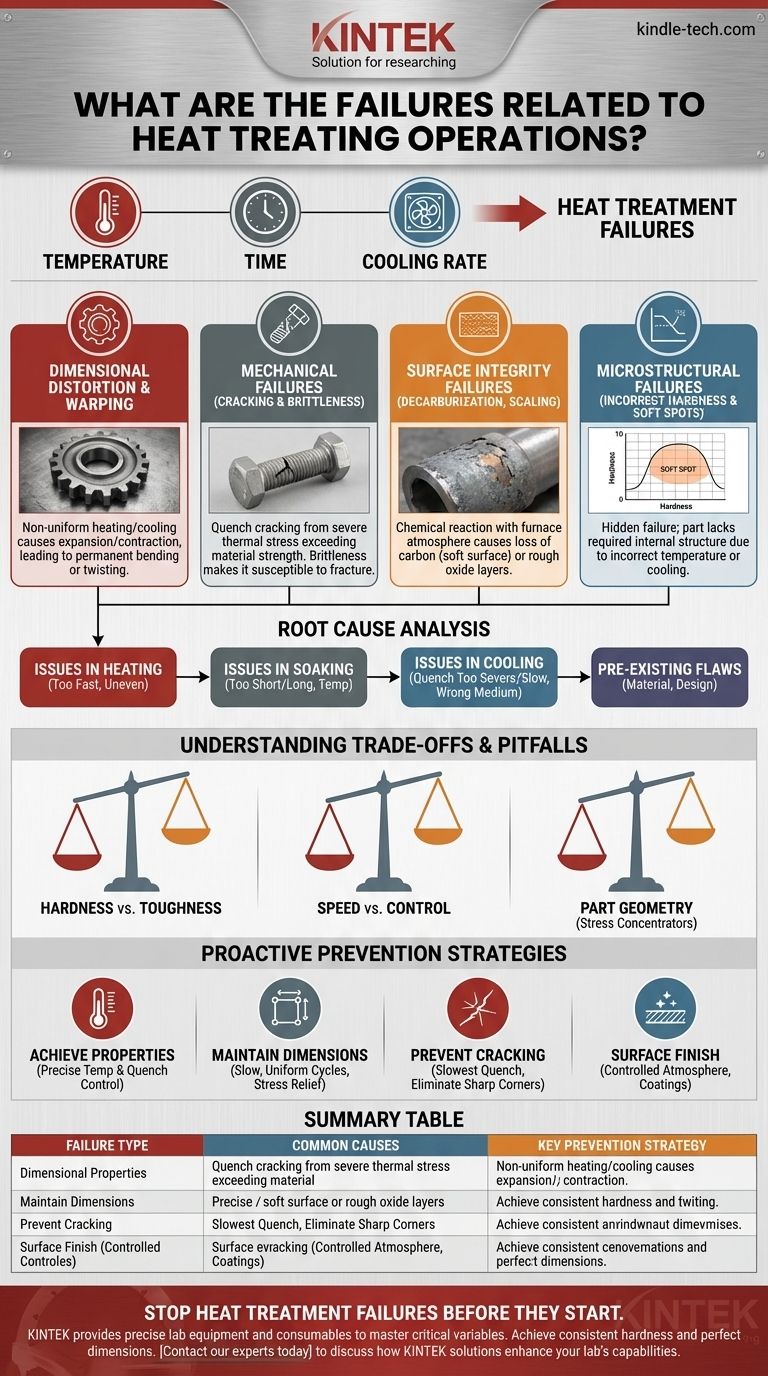

Анатомия отказов при термообработке

Отказы можно условно разделить на четыре основных типа. Каждый из них указывает на различную проблему в процессе, материале или конструкции.

Отказы по размерам и форме (деформация и коробление)

Деформация — это изменение размера или формы детали по сравнению с ее первоначальными размерами. Это происходит из-за неравномерного нагрева или охлаждения.

При нагревании и охлаждении сталь расширяется и сжимается. Если одна часть компонента нагревается или охлаждается быстрее, чем другая, эти изменения объема создают внутренние напряжения, которые могут навсегда изогнуть, скрутить или деформировать деталь.

Механические отказы (растрескивание и хрупкость)

Растрескивание — самый катастрофический отказ. Закалочное растрескивание является наиболее распространенной формой, возникающей, когда термическое напряжение от быстрого охлаждения превышает прочность материала.

Это особенно часто встречается в сталях с высокой прокаливаемостью или деталях со сложной геометрией. Хрупкость, хотя и менее заметная, столь же опасна и возникает, когда деталь достигает высокой твердости, но не обладает вязкостью, что делает ее восприимчивой к разрушению при ударе.

Отказы целостности поверхности (обезуглероживание, окалина и питтинг)

Эти отказы связаны с химической реакцией между горячей деталью и атмосферой печи.

Обезуглероживание — это потеря углерода с поверхности, что приводит к образованию мягкого внешнего слоя, обладающего низкой износостойкостью и усталостной прочностью. Образование окалины, или окисление, создает шероховатый, чешуйчатый слой на поверхности, который может влиять на окончательные размеры и эксплуатационные характеристики.

Микроструктурные и эксплуатационные отказы (неправильная твердость и мягкие пятна)

Это скрытый, но критический отказ. Деталь может выглядеть идеально, но ей не хватает требуемой внутренней структуры и механических свойств.

Это может проявляться как мягкие пятна (области, которые не затвердели), или вся деталь может быть слишком мягкой или слишком твердой. Это прямой результат неспособности достичь правильной температуры или слишком медленного охлаждения детали для формирования желаемой микроструктуры, такой как мартенсит.

Анализ первопричин: выявление источника отказа

Выявление причины требует рассмотрения всего процесса, а не только окончательного этапа закалки.

Проблемы при нагреве

Слишком быстрый нагрев детали является основной причиной деформации. Поверхность нагревается и расширяется гораздо быстрее, чем сердцевина, создавая внутренние напряжения еще до того, как деталь достигнет целевой температуры.

Проблемы при выдержке

Фаза "выдержки", когда деталь поддерживается при температуре, критически важна для металлургического превращения. Если время слишком короткое, превращение будет неполным, что приведет к мягким пятнам. Если оно слишком длинное, зерна могут вырасти слишком большими, снижая вязкость.

Проблемы при охлаждении (закалке)

На этапе охлаждения происходит большинство отказов, связанных с растрескиванием. Закалка, которая слишком сурова (слишком быстра) для материала или геометрии, вызовет массивное термическое напряжение. И наоборот, слишком медленная закалка не позволит достичь необходимой твердости.

Выбор закалочной среды — воды, масла, полимера или воздуха — является одним из наиболее важных решений во всем процессе.

Существующие дефекты материала и конструкции

Часто процесс термообработки обвиняют в отказах, которые были инициированы гораздо раньше. Низкокачественная сталь с включениями, остаточные напряжения от интенсивной механической обработки или плохая конструкция детали — все это может привести к отказу.

Понимание компромиссов и распространенных ошибок

Достижение идеальных результатов включает балансирование конкурирующих факторов. Понимание этих компромиссов необходимо для успеха.

Твердость против вязкости

Фундаментальный компромисс в термообработке заключается в том, что по мере увеличения твердости вязкость (и пластичность) обычно уменьшается. Стремление к максимальной твердости часто увеличивает риск хрупкости и растрескивания. Цель всегда состоит в том, чтобы найти оптимальный баланс для применения.

Скорость против контроля

Попытка ускорить цикл термообработки путем слишком быстрого нагрева или охлаждения является ложной экономией. Это одна из ведущих причин деформации и закалочного растрескивания. Успешный процесс отдает приоритет однородности и контролю над чистой скоростью.

Игнорирование геометрии детали

Конструкция является критическим и часто упускаемым из виду фактором. Острые внутренние углы, просверленные отверстия рядом с краями и резкие переходы от толстых к тонким участкам являются концентраторами напряжений. Эти области охлаждаются с разной скоростью и становятся основными местами образования трещин во время закалки.

Проактивный подход к предотвращению отказов

Понимая принципы, лежащие в основе отказов, вы можете разработать надежный и повторяемый процесс термообработки.

- Если ваша основная цель — достижение конкретных механических свойств (например, твердости): Ваш контроль над температурой выдержки и скоростью закалки должен быть абсолютно точным.

- Если ваша основная цель — поддержание точности размеров: Приоритет отдавайте медленному, равномерному нагреву и охлаждению, а также рассмотрите возможность добавления этапов снятия напряжений до и после основного процесса.

- Если ваша основная цель — предотвращение растрескивания: Выберите максимально медленную закалочную среду, которая все еще обеспечивает требуемую твердость, и работайте с конструкторами над устранением острых внутренних углов в детали.

- Если ваша основная цель — качество поверхности: Вы должны использовать контролируемую атмосферу печи или защитное покрытие для предотвращения обезуглероживания и окисления.

Освоение этих переменных превращает термообработку из источника риска в мощный инструмент для создания высокопроизводительных компонентов.

Сводная таблица:

| Тип отказа | Распространенные причины | Ключевая стратегия предотвращения |

|---|---|---|

| Деформация размеров | Неравномерный нагрев/охлаждение | Приоритет медленным, равномерным циклам нагрева и охлаждения |

| Растрескивание и хрупкость | Жесткая закалка, дефекты материала | Используйте более медленную закалочную среду; устраните концентраторы напряжений в конструкции |

| Поверхностное обезуглероживание | Неконтролируемая атмосфера печи | Используйте защитную атмосферу или покрытия во время нагрева |

| Неправильная твердость/мягкие пятна | Неточная температура или время выдержки | Обеспечьте точный контроль температуры и полное превращение |

Предотвратите отказы при термообработке до их возникновения

Не позволяйте непредсказуемым отказам, таким как деформация, растрескивание или мягкие пятна, компрометировать ваши компоненты и влиять на вашу прибыль. Первопричина часто кроется в несоответствии между вашим процессом и вашими материалами.

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для освоения критических переменных температуры, атмосферы и охлаждения. Независимо от того, требуется ли вам надежная печь с точным контролем температуры, подходящие закалочные среды или экспертная консультация, мы являемся вашим партнером в разработке надежного и повторяемого процесса термообработки.

Добейтесь стабильной твердости, идеальных размеров и превосходной целостности поверхности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут улучшить возможности вашей лаборатории и обеспечить успех вашей термообработки.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- В чем разница между PPF и покрытием? Броня против глянцевой оболочки для вашего автомобиля

- В чем заключается спор вокруг углеродных нанотрубок? Объяснение рисков для здоровья, сходных с асбестом

- Что такое метод KBr? Руководство по подготовке образцов для ИК-Фурье спектроскопии твердых материалов

- Каково основное преимущество магнетронного напыления? Непревзойденная универсальность материалов для высокопроизводительных тонких пленок

- Может ли графит выдерживать высокие температуры? Раскрытие его экстремального потенциала в 3600°C в инертных средах

- Каковы преимущества спекания в порошковой металлургии? Создание сложных и экономически эффективных деталей

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий

- Каковы недостатки центробежной фильтрации? Высокие затраты, обслуживание и риски повреждения продукта