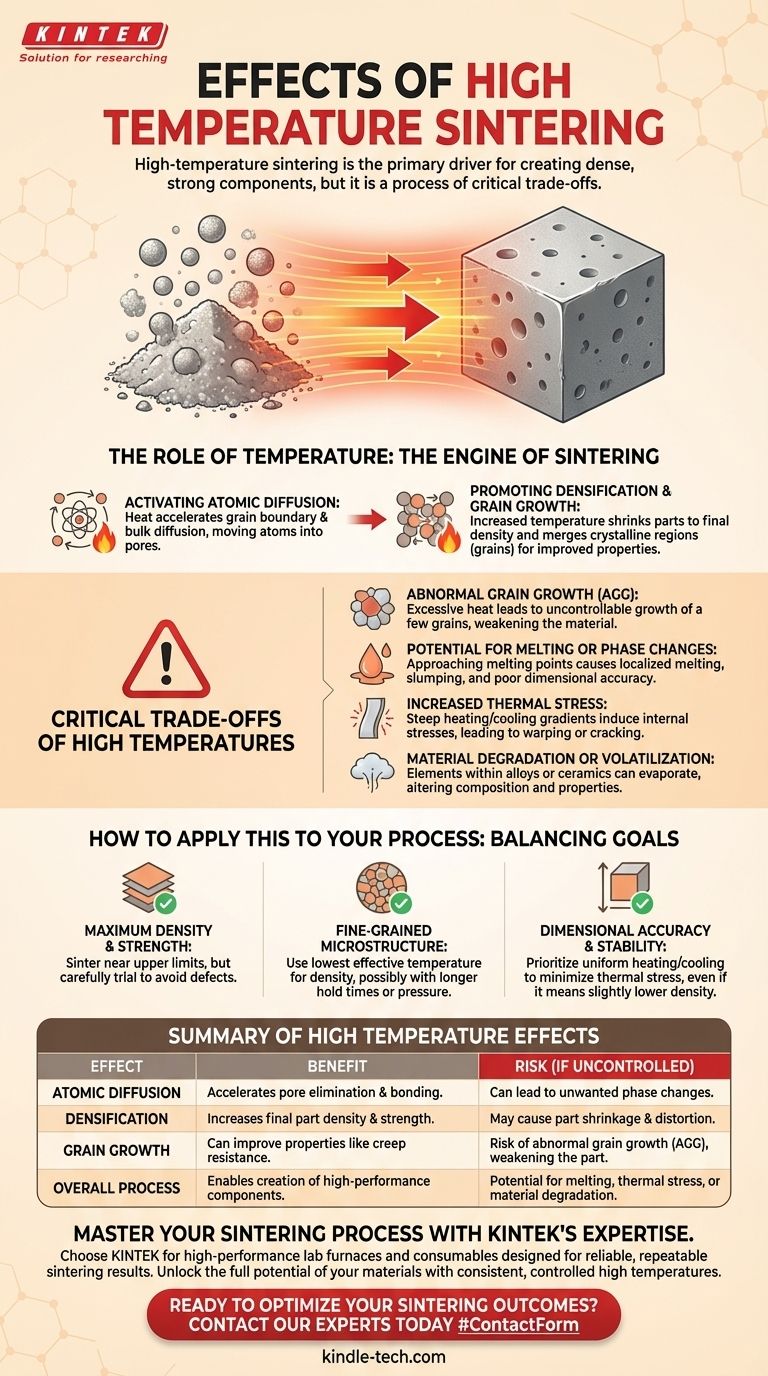

Высокотемпературное спекание является основным фактором создания плотных и прочных компонентов, но это процесс критического компромисса. Хотя повышенные температуры обеспечивают необходимую энергию для слияния частиц, превышение оптимальной температуры для данного материала может вызвать серьезные дефекты, такие как аномальный рост зерен, плавление или термические напряжения, которые резко снижают производительность конечной детали.

Основная цель спекания — не просто применить сильный нагрев. Это точный контроль температуры для активации специфических механизмов атомной диффузии, которые устраняют пористость и повышают прочность, не вызывая пагубных последствий, приводящих к слабой или нестабильной микроструктуре.

Роль температуры в механизмах спекания

Температура — это двигатель, который управляет всем процессом спекания. Она обеспечивает тепловую энергию, необходимую атомам для перемещения, перегруппировки и создания твердой, сплошной массы из рыхлого порошка.

Активация атомной диффузии

Спекание в основном зависит от диффузии, то есть движения атомов. Более высокие температуры резко увеличивают скорость двух ключевых механизмов: диффузии по границам зерен и объемной диффузии. Это атомное движение позволяет материалу заполнять пустые пространства (поры) между частицами.

Содействие уплотнению

По мере диффузии атомов и заполнения пор компонент становится плотнее. Повышение температуры ускоряет этот процесс, уменьшая пористость и усаживая деталь до ее конечной, желаемой плотности. Это часто является основной причиной использования высоких температур спекания.

Стимулирование роста зерен

По мере того как частицы связываются, а поры устраняются, отдельные кристаллические области, или зерна, начинают сливаться и расти. Это естественное и часто желательное следствие спекания, поскольку оно может улучшить определенные механические свойства, такие как ползучесть.

Критические компромиссы высокотемпературного режима

Хотя тепло необходимо, чрезмерная температура является одним из наиболее распространенных источников сбоев при спекании. Превышение температуры вызывает новый набор проблем, которые могут свести на нет любую выгоду.

Риск аномального роста зерен (АРЗ)

Если температура слишком высока или выдерживается слишком долго, некоторые зерна могут неконтролируемо увеличиться в размерах, поглощая своих меньших соседей. Это создает неоднородную микроструктуру с большими слабыми местами, которые резко снижают прочность и надежность материала.

Возможность плавления или фазовых переходов

Каждый материал имеет точку плавления. По мере приближения температуры спекания к этому пределу вы рискуете локальным плавлением, также известным как образование жидкой фазы. Это может привести к деформации компонента, потере формы и плохой точности размеров. Это также может вызвать нежелательные изменения в кристаллической структуре материала.

Увеличение термического напряжения

Высокие температуры требуют более крутых режимов нагрева и охлаждения. Это может создать значительные градиенты температуры внутри детали, вызывая внутренние напряжения. Эти напряжения могут привести к короблению или, в тяжелых случаях, к растрескиванию во время или после цикла охлаждения.

Деградация или улетучивание материала

Подобно тому, как некоторые органические соединения разрушаются под воздействием тепла, элементы в металлическом сплаве или керамическом композите могут начать улетучиваться (испаряться) при чрезмерно высоких температурах. Это изменяет состав материала и может испортить его спроектированные свойства.

Как применить это к вашему процессу

Выбор правильной температуры спекания — это не единичное решение; это баланс, определяемый вашим материалом и конечной целью.

- Если ваша основная цель — достижение максимальной плотности и прочности: Вам, вероятно, потребуется спекать близко к верхнему пределу для вашего материала, но необходимо тщательно проводить испытания, чтобы определить порог, при котором начинается аномальный рост зерен или плавление.

- Если ваша основная цель — сохранение мелкозернистой микроструктуры (для высокой твердости или вязкости): Ваша стратегия должна заключаться в использовании самой низкой возможной температуры, которая обеспечивает необходимую плотность, что часто требует более длительного времени выдержки или использования методов с применением давления.

- Если ваша основная цель — точность размеров и стабильность: Отдавайте приоритет равномерным, контролируемым циклам нагрева и охлаждения для минимизации термических напряжений, даже если это означает принятие немного более низкой пиковой температуры и плотности.

В конечном счете, овладение контролем температуры является ключом к раскрытию полного потенциала вашего материала в процессе спекания.

Сводная таблица:

| Влияние высокой температуры | Преимущество | Риск (при неконтролируемом режиме) |

|---|---|---|

| Атомная диффузия | Ускоряет удаление пор и связывание | Может привести к нежелательным фазовым переходам |

| Уплотнение | Повышает конечную плотность и прочность детали | Может вызвать усадку и деформацию детали |

| Рост зерен | Может улучшить такие свойства, как ползучесть | Риск аномального роста зерен (АРЗ), ослабляющего деталь |

| Общий процесс | Позволяет создавать высокопроизводительные компоненты | Возможность плавления, термических напряжений или деградации материала |

Освойте свой процесс спекания с помощью опыта KINTEK.

Выбор правильной температуры спекания — это тонкий баланс между достижением максимальной плотности и предотвращением таких дефектов, как аномальный рост зерен или термические напряжения. Независимо от того, какова ваша цель — максимальная прочность, мелкозернистая микроструктура или превосходная точность размеров — точный контроль вашего лабораторного оборудования имеет первостепенное значение.

KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, предназначенных для надежных и воспроизводимых результатов спекания. Наши решения помогают вам раскрыть весь потенциал ваших материалов, обеспечивая стабильный, контролируемый высокотемпературный режим, который требует ваш процесс.

Готовы оптимизировать результаты вашего спекания? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как оборудование KINTEK может расширить возможности вашей лаборатории и обеспечить целостность ваших спеченных компонентов.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- В чем разница между плавлением и спеканием? Руководство по твердотельным и жидкофазным процессам

- Что такое сплавы простыми словами? Раскройте потенциал инженерных материалов

- Как алмазы используются в промышленных целях? Раскройте экстремальную производительность с помощью алмазных инструментов

- Сколько времени занимает пайка? Руководство по времени и технике для идеальных соединений

- Какова история магнетронного напыления? Прорыв 1974 года, который произвел революцию в нанесении тонких пленок

- Каково значение сушильной печи с постоянной температурой при восстановлении CO2 под высоким давлением? Обеспечение стабильных результатов

- Как можно снизить токсичность углеродных нанотрубок? Стратегии для более безопасного применения

- Какова роль лабораторной конвективной сушилки в производстве ингибиторов коррозии в твердом состоянии? - KINTEK