Основные недостатки мокрого озоления сосредоточены на значительных угрозах безопасности от коррозионных кислот, высоком риске внесения загрязнений в образец и трудоемком характере процесса. Хотя оно часто быстрее сухого озоления и проводится при более низких температурах, оно требует постоянного контроля, специализированного оборудования, такого как вытяжные шкафы, и использования дорогих реагентов высокой чистоты для обеспечения точных результатов.

Мокрое озоление обменивает высокотемпературную простоту сухого озоления на низкотемпературное жидкофазное разложение. Этот обмен вносит значительные риски, связанные с обращением с реагентами и их чистотой, которые отсутствуют при сухом озолении.

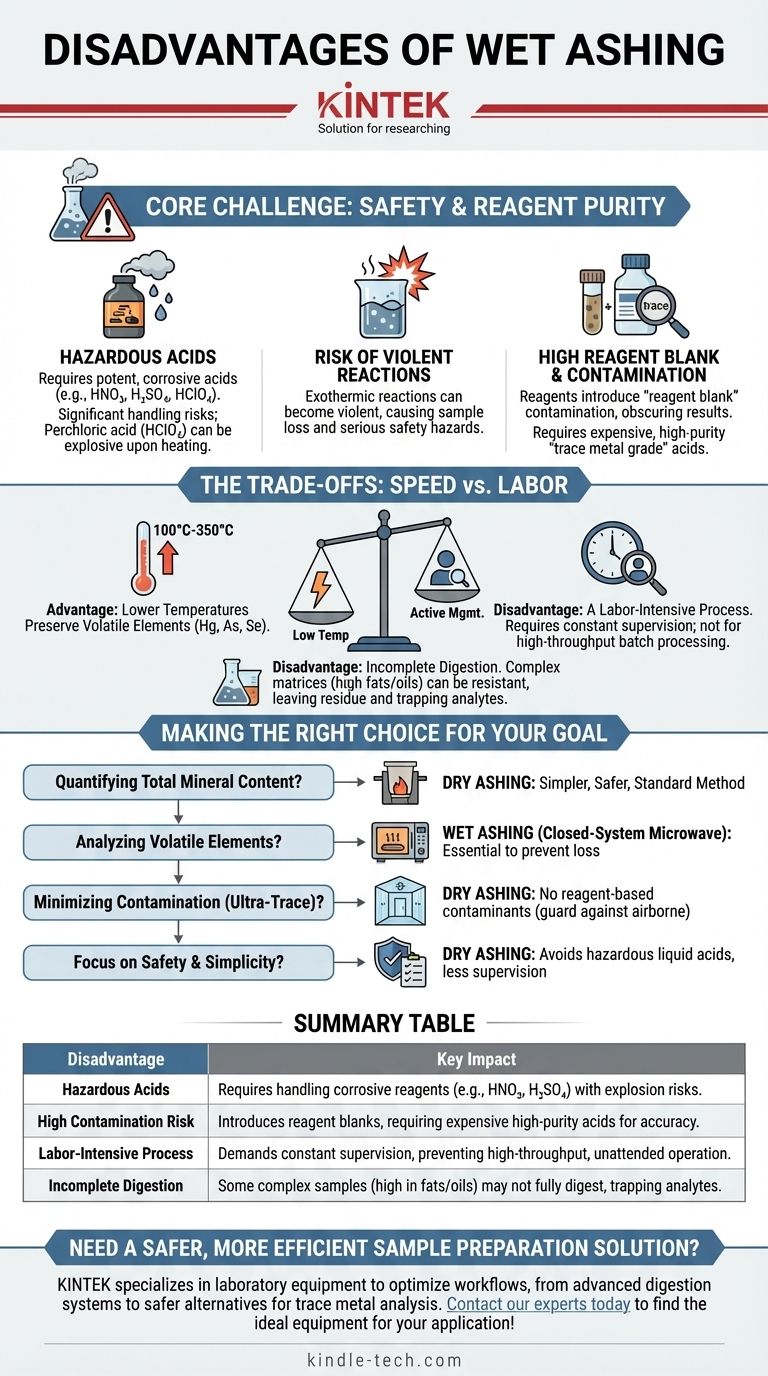

Основная проблема: безопасность и чистота реагентов

Определяющей характеристикой мокрого озоления, также известного как мокрое разложение, является использование сильных жидких реагентов для разрушения органической матрицы образца. Этот подход создает явные недостатки.

Использование опасных кислот

Мокрое озоление требует мощных, концентрированных кислот, таких как азотная кислота (HNO₃), серная кислота (H₂SO₄), а иногда и хлорнокислая кислота (HClO₄).

Эти химические вещества чрезвычайно коррозионны и представляют значительные риски при обращении. Хлорнокислая кислота, в частности, может стать взрывоопасной при нагревании, требуя специализированного вытяжного шкафа с выделенной системой промывки для предотвращения накопления взрывоопасных перхлоратных солей.

Риск бурных реакций

Реакция между концентрированными кислотами и органическим образцом является экзотермической. Если не управлять ею осторожно, реакция может стать бурной, вызывая перекипание образца и приводя к потере образца и серьезной угрозе безопасности.

Это означает, что процесс не является "настроил и забыл". Он требует постоянного внимания квалифицированного аналитика для контроля скорости нагрева и осторожного добавления реагентов.

Высокий холостой опыт реагентов и загрязнение

Кислоты и деионизированная вода, используемые в процессе, являются основным источником потенциального загрязнения. Даже кислоты "реактивной чистоты" содержат следовые количества различных металлов.

Это вводит "холостой опыт реагентов" — фоновый уровень загрязнения, который может скрывать истинную концентрацию элементов в вашем образце, особенно при анализе следовых металлов. Чтобы смягчить это, лаборатории должны использовать дорогие, высокочистые кислоты "аналитической чистоты для следовых металлов", что значительно увеличивает стоимость на один образец.

Понимание компромиссов: скорость против трудоемкости

Хотя мокрое озоление имеет явные недостатки, оно используется, потому что решает специфические проблемы, которые не может решить сухое озоление. Понимание этих компромиссов является ключом к выбору правильного метода.

Преимущество: более низкие температуры сохраняют летучие элементы

Основная причина выбора мокрого озоления — его более низкая рабочая температура, обычно от 100°C до 350°C. Высокотемпературное сухое озоление (500-600°C) может привести к потере летучих элементов, таких как ртуть (Hg), мышьяк (As) и селен (Se).

Мокрое озоление, особенно при проведении в микроволновом дигесторе закрытого типа, эффективно удерживает эти элементы в жидком растворе, что делает его предпочтительным методом для их анализа.

Недостаток: трудоемкий процесс

В отличие от сухого озоления, где образцы можно поместить в муфельную печь для работы в течение ночи, мокрое озоление в открытом сосуде требует активного управления. Аналитик должен присутствовать, чтобы контролировать разложение, предотвращая его выкипание досуха и добавляя кислоты по мере необходимости.

Это делает его более требовательным к времени персонала и менее подходящим для высокопроизводительной пакетной обработки по сравнению с автоматизированными или печными методами.

Недостаток: неполное разложение

Некоторые сложные матрицы образцов, особенно с высоким содержанием жиров или масел, могут быть очень устойчивы к кислотному разложению. Это может привести к неполному разрушению органического материала, оставляя осадок, который может удерживать анализируемые вещества или мешать последующему анализу такими методами, как ICP-MS.

Правильный выбор для вашей цели

Ваш выбор между мокрым и сухим озолением должен полностью определяться вашей аналитической целью и доступными ресурсами.

- Если ваша основная цель — количественное определение общего содержания минералов (общей золы): Сухое озоление — это более простой, безопасный и стандартный метод определения неорганического остатка образца по весу.

- Если ваша основная цель — анализ летучих элементов, таких как ртуть или селен: Мокрое озоление, в идеале в микроволновом дигесторе закрытого типа, необходимо для предотвращения потери этих элементов.

- Если ваша основная цель — минимизация загрязнения для ультра-следового анализа: Сухое озоление может быть превосходным, так как оно не вносит загрязнителей на основе реагентов, хотя вы должны остерегаться загрязнения из воздуха.

- Если ваша основная цель — безопасность и простота: Сухое озоление позволяет избежать использования опасных жидких кислот и требует гораздо меньше ручного контроля.

В конечном итоге, выбор правильного метода подготовки образца требует четкого понимания целевых элементов и присущих каждому методу ограничений.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Опасные кислоты | Требует обращения с коррозионными реагентами (например, HNO₃, H₂SO₄) с риском взрыва. |

| Высокий риск загрязнения | Вносит холостые пробы реагентов, требуя дорогих высокочистых кислот для точности. |

| Трудоемкий процесс | Требует постоянного контроля, что препятствует высокопроизводительной, безлюдной работе. |

| Неполное разложение | Некоторые сложные образцы (с высоким содержанием жиров/масел) могут не полностью разлагаться, удерживая анализируемые вещества. |

Нужно более безопасное и эффективное решение для подготовки образцов?

Недостатки мокрого озоления, такие как угрозы безопасности и риски загрязнения, могут препятствовать продуктивности и точности вашей лаборатории. В KINTEK мы специализируемся на лабораторном оборудовании, разработанном для оптимизации ваших рабочих процессов. Независимо от того, требуются ли вам передовые системы разложения или более безопасные альтернативы для анализа следовых металлов, наши решения адаптированы для удовлетворения специфических потребностей таких лабораторий, как ваша.

Позвольте нам помочь вам повысить безопасность и точность в подготовке образцов. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное оборудование для вашего применения!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- В чем разница между муфельной печью и сушильным шкафом? Выберите правильный термический инструмент

- Каково применение муфельной печи в пищевой лаборатории? Важна для точного анализа содержания золы

- В чем разница между муфельной печью и сушильным шкафом? Выберите правильный инструмент для вашей лаборатории

- Как разместить образец в муфельной печи? Руководство по безопасному и точному размещению

- Какова теплопередача муфельной печи? Понимание непрямого нагрева для обеспечения чистоты