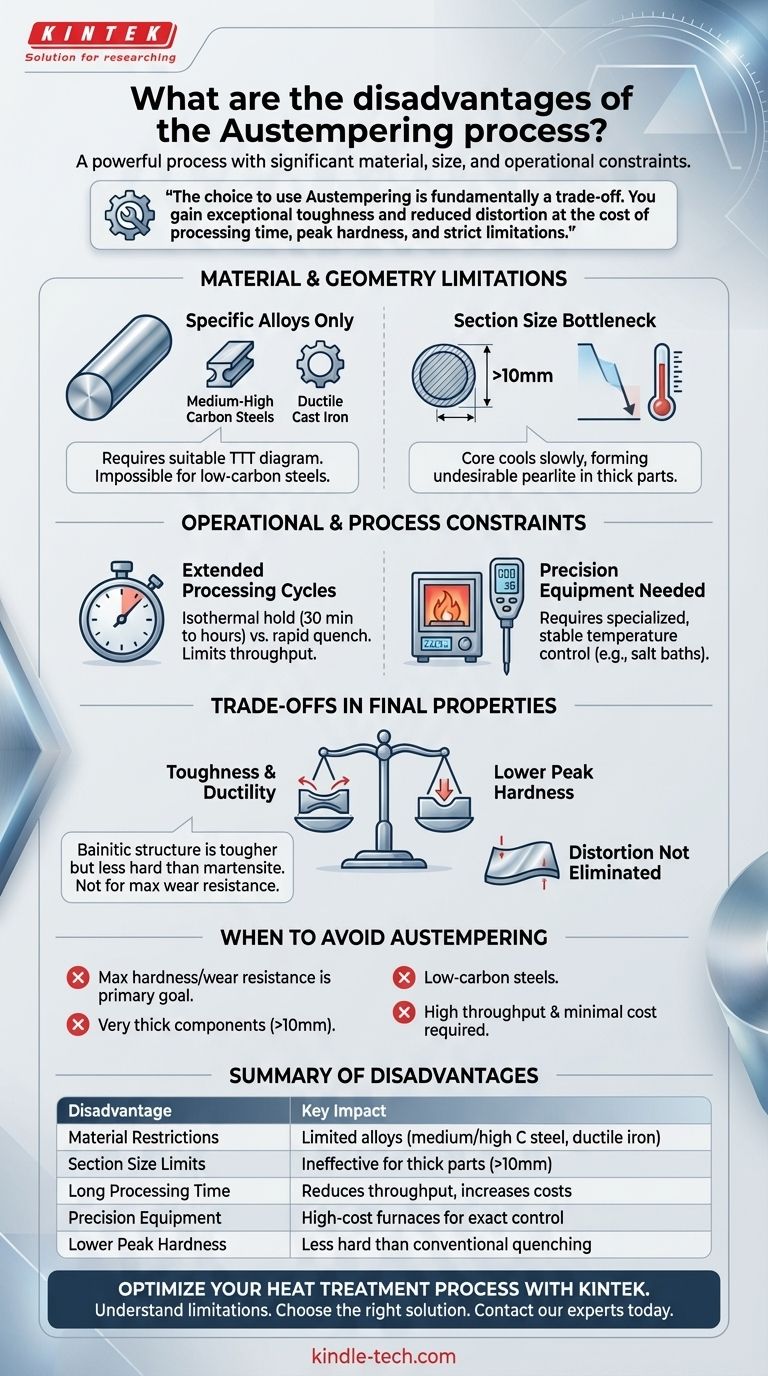

Несмотря на то, что это мощная термическая обработка, основными недостатками аустемперинга являются ограничения по материалам и размерам сечения, более длительное время обработки и необходимость высокоточного контроля температуры. Этот процесс не является универсальным решением и подходит только для определенного диапазона черных сплавов, где его уникальные преимущества в виде высокой ударной вязкости и пластичности перевешивают значительные эксплуатационные ограничения.

Выбор в пользу аустемперинга — это, по сути, компромисс. Вы получаете исключительную ударную вязкость и уменьшенную деформацию за счет времени обработки, пиковой твердости и строгих ограничений на тип и размер обрабатываемого материала.

Проблема материала и геометрии

Эффективность аустемперинга определяется фундаментальными металлургическими свойствами сплава и физическими размерами компонента. Игнорирование этих факторов является наиболее частой причиной неудачи.

Ограничение конкретными сплавами

Процесс применим только для материалов с подходящей диаграммой распада (время-температура-превращение, TTT). К ним относятся средне- и высокоуглеродистые стали, и, в частности, высокопрочный чугун (для получения аустемперированного высокопрочного чугуна или ADI).

Эти материалы обладают «бейнитной областью» — временным окном при определенной температуре, в котором может образоваться желаемая бейнитная микроструктура без превращения в нежелательный перлит или мартенсит.

Низкоуглеродистые стали не имеют этого четкого технологического окна, что делает невозможным проведение успешного цикла аустемперинга.

Узкое место по размеру сечения

Успех аустемперинга зависит от того, насколько быстро остывает вся деталь, чтобы избежать образования перлита, а затем от ее выдержки при стабильной температуре.

Для толстых или крупных компонентов сердцевина остывает значительно медленнее, чем поверхность. Эта разница означает, что сердцевина может начать превращаться в мягкий, нежелательный перлит еще до того, как достигнет целевой температуры аустемперинга, что приведет к непоследовательным и худшим механическим свойствам.

Эксплуатационные и технологические ограничения

Помимо выбора материала, аустемперинг представляет собой уникальные эксплуатационные проблемы, которые могут увеличить сложность и стоимость по сравнению с традиционными методами термической обработки.

Увеличение циклов обработки

Изотермическая выдержка, необходимая для превращения аустенита в бейнит, может занять значительное время, часто от 30 минут до нескольких часов.

Это существенно дольше, чем быстрая закалка при традиционном процессе упрочнения. Эти увеличенные времена цикла могут ограничивать пропускную способность печи, увеличивать потребление энергии и, в конечном итоге, повышать стоимость на деталь.

Необходимость в прецизионном оборудовании

Поддержание точной и равномерной температуры во время изотермической выдержки абсолютно критично. Обычно это требует специализированного оборудования, такого как перемешиваемые соляные ванны или печи с контролируемой атмосферой и превосходным тепловым регулированием.

Любое значительное колебание температуры может привести к образованию нежелательных микроструктур, что поставит под угрозу целостность и производительность конечной детали. Это требование к точности увеличивает как капитальные затраты на оборудование, так и эксплуатационные расходы.

Понимание компромиссов в конечных свойствах

Даже при правильном выполнении полученные свойства аустемперированной детали включают определенные компромиссы, которые могут сделать ее непригодной для некоторых применений.

Баланс твердости и ударной вязкости

Бейнитная структура, получаемая при аустемперинге, известна своей превосходной ударной вязкостью, пластичностью и усталостной прочностью.

Однако она не достигает такой же пиковой твердости или износостойкости, как полностью мартенситная структура, получаемая при традиционном закалке с последующей отпуском. Если максимальная твердость поверхности является основной целью проектирования, аустемперинг часто является менее предпочтительным выбором.

Деформация не устраняется полностью

Аустемперинг славится тем, что вызывает меньшую деформацию, чем традиционная закалка, поскольку превращение в бейнит происходит медленнее и равномернее.

Однако он не застрахован от деформации. Значительные термические напряжения все еще могут возникать при первичном охлаждении до температуры аустемперинга, особенно в деталях со сложной геометрией или резкими изменениями толщины, что приводит к короблению.

Когда следует избегать аустемперинга

Основываясь на этих ограничениях, вы можете принять четкое решение о том, подходит ли аустемперинг для вашей цели.

- Если ваша основная цель — максимальная твердость и износостойкость: Традиционный процесс закалки с отпуском для достижения полностью мартенситной структуры является лучшим выбором.

- Если вы работаете с очень толстыми компонентами (обычно более 10 мм): Риск неравномерной микроструктуры и свойств в сердцевине делает аустемперинг менее надежным вариантом.

- Если ваш проект включает низкоуглеродистые стали: Кинетика превращения сплава делает аустемперинг металлургически непрактичным или невозможным для правильного выполнения.

- Если вам требуется высокая пропускная способность и минимальные затраты на обработку: Длительное время цикла и специализированное оборудование, необходимое для аустемперинга, могут оказаться экономически нецелесообразными.

Понимание этих ограничений является ключом к использованию аустемперинга по его прямому назначению: созданию исключительно прочных компонентов, где другие методы не справляются.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Ограничения по материалам | Ограничено конкретными сплавами (например, средне-/высокоуглеродистыми сталями, высокопрочным чугуном) с подходящей диаграммой TTT. |

| Ограничения по размеру сечения | Неэффективно для толстых деталей (>10 мм) из-за неравномерного охлаждения и микроструктуры. |

| Длительное время обработки | Изотермическая выдержка может занимать часы, что снижает пропускную способность и увеличивает затраты. |

| Необходимость в прецизионном оборудовании | Требуются специализированные, дорогостоящие печи (например, соляные ванны) для точного контроля температуры. |

| Более низкая пиковая твердость | Бейнитная структура обеспечивает превосходную ударную вязкость, но меньшую твердость, чем мартенсит от традиционной закалки. |

Оптимизируйте процесс термической обработки с KINTEK

Понимание ограничений таких процессов, как аустемперинг, имеет решающее значение для выбора правильного решения для ваших лабораторных или производственных нужд. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным задачам термической обработки.

Независимо от того, работаете ли вы со специальными сплавами или требуете точного контроля температуры, наш ассортимент печей и вспомогательного оборудования поможет вам добиться стабильных и надежных результатов. Позвольте нашим экспертам помочь вам найти идеальную установку для повышения вашей эффективности и результатов.

Готовы улучшить свои возможности термической обработки? Свяжитесь с нашей командой сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах