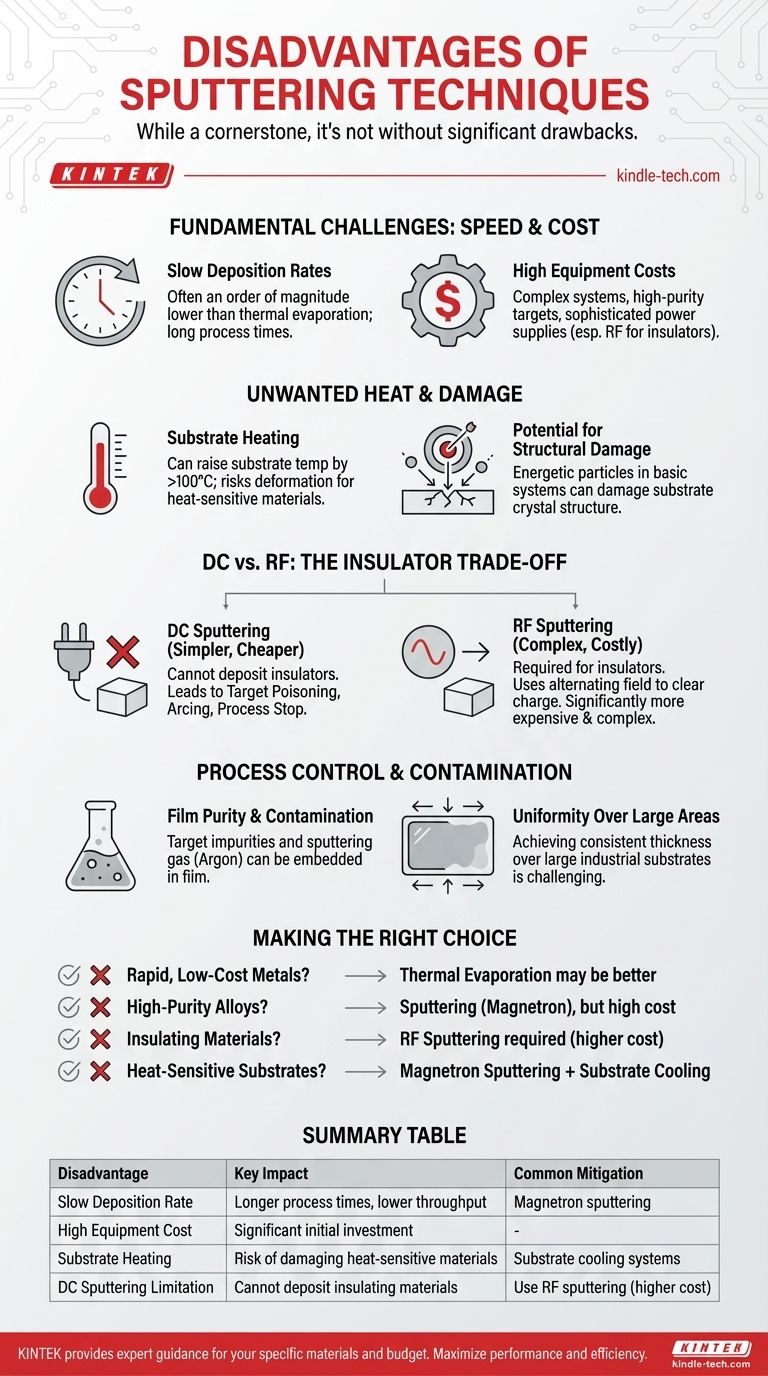

Хотя процесс распыления является краеугольным камнем современного осаждения тонких пленок, он не лишен существенных недостатков. Его основные недостатки — относительно низкие скорости осаждения, высокие первоначальные затраты на оборудование, потенциальный нежелательный нагрев подложки и ограничения, связанные с материалами, которые определяют, какой метод распыления может быть использован. Эти факторы требуют тщательного рассмотрения при сравнении распыления с другими методами осаждения.

Распыление — это не единый процесс, а семейство методов. Его наиболее часто упоминаемые недостатки — низкая скорость и потенциальное тепловое повреждение — наиболее выражены в базовых диодных системах. Передовые методы смягчают эти проблемы, но вводят прямой компромисс между производительностью, сложностью системы и стоимостью.

Основные проблемы: скорость и эффективность

Наиболее универсальная критика распыления связана с его присущей скоростью и стоимостью, особенно по сравнению с такими методами, как термическое испарение.

Низкие скорости осаждения

Распыление — это физический процесс переноса импульса, который по своей сути менее эффективен для осаждения материала, чем плавление источника. Это приводит к скоростям осаждения, которые часто на порядок ниже, чем у методов термического испарения.

Эта более низкая скорость напрямую приводит к увеличению времени процесса, что может быть значительным узким местом в условиях крупносерийного производства.

Высокие затраты на оборудование и эксплуатацию

Системы распыления сложны и дороги. Они требуют высоковакуумной камеры, дорогостоящих высокочистых мишенных материалов и сложного источника питания.

Стоимость еще больше увеличивается при осаждении изоляционных материалов, что требует более сложного и дорогого радиочастотного (РЧ) источника питания вместо более простого источника постоянного тока (DC).

Проблема нежелательного нагрева и повреждений

Плазменная среда, которая приводит в действие процесс распыления, также может быть источником значительных проблем для наносимого материала.

Нагрев подложки

Подложка подвергается нагреву из нескольких источников, наиболее заметными из которых являются конденсация распыленных атомов и бомбардировка высокоэнергетическими электронами из плазмы.

Это может легко повысить температуру подложки более чем на 100°C. Для термочувствительных подложек, таких как полимеры или некоторые полупроводниковые устройства, это может вызвать деформацию, деградацию или полный отказ.

Потенциал структурного повреждения

Помимо простого нагрева, бомбардировка энергичными частицами при базовом диодном распылении может вызвать прямое повреждение кристаллической структуры подложки. Это критически важно в таких приложениях, как микроэлектроника, где целостность подложки имеет первостепенное значение.

Передовые методы, такие как магнетронное распыление, специально разработаны для удержания повреждающих электронов вблизи мишени, что значительно смягчает эту проблему.

Понимание компромиссов: распыление постоянным током против распыления радиочастотным током

Основной недостаток возникает, когда необходимо осаждать материалы, которые не проводят электричество. Выбор между распылением постоянным током и распылением радиочастотным током приводит к критическому компромиссу.

Ограничение распыления постоянным током: изоляторы

Распыление постоянным током, более простой и дешевый метод, работает только для проводящих мишеней. Если вы попытаетесь распылить изоляционный материал (например, оксид керамики), на поверхности мишени будут накапливаться положительные ионы.

Это накопление заряда, известное как отравление мишени, в конечном итоге отталкивает входящие ионы аргона, что приводит к нестабильности процесса, такой как дуговой разряд, и в конечном итоге полностью останавливает процесс осаждения.

Решение для радиочастотного распыления и его стоимость

Для осаждения изоляторов требуется радиочастотное распыление. Оно использует переменное электрическое поле, которое эффективно удаляет накопление положительного заряда с мишени при каждом цикле, позволяя процессу продолжаться.

Однако радиочастотные источники питания и связанные с ними согласующие сети значительно дороже и сложнее, чем их аналоги постоянного тока, что представляет собой серьезный недостаток с точки зрения стоимости и обслуживания системы.

Контроль процесса и риски загрязнения

Даже в хорошо контролируемой системе распыление представляет потенциальные проблемы для качества пленки и масштабируемости.

Чистота пленки и загрязнение

Хотя распыление известно получением пленок высокой чистоты, оно не застраховано от загрязнения. Примеси в материале исходной мишени могут переноситься в тонкую пленку. Сам распыляющий газ (обычно аргон) также может внедряться в растущую пленку, что может быть нежелательно для некоторых применений.

Однородность на больших площадях

Распыление обеспечивает отличную однородность в малом масштабе. Однако достижение того же уровня однородности толщины на очень больших промышленных подложках (например, архитектурном стекле) может быть сложной задачей.

Крупные прямоугольные катоды могут страдать от неравномерной плотности плазмы, что напрямую влияет на скорость осаждения и приводит к вариациям толщины пленки по всей подложке.

Правильный выбор для вашего применения

«Лучший» метод осаждения полностью зависит от баланса этих недостатков с конкретными потребностями вашего проекта.

- Если ваша основная цель — быстрое, недорогое осаждение простых металлов: Низкая скорость и высокая стоимость распыления являются ключевыми недостатками, и более простой метод, такой как термическое испарение, может быть более подходящим.

- Если ваша основная цель — осаждение высокочистых сплавов или тугоплавких металлических пленок: Точный стехиометрический контроль при распылении часто перевешивает его более низкую скорость, но вы должны быть готовы к высокой стоимости оборудования.

- Если ваша основная цель — нанесение покрытия на изоляционные материалы, такие как оксиды или нитриды: Вы должны заложить в бюджет систему радиочастотного распыления, поскольку распыление постоянным током просто не является жизнеспособным вариантом для этих материалов.

- Если ваша основная цель — нанесение покрытия на термочувствительные подложки, такие как полимеры: Вы должны отдать приоритет системам с эффективным охлаждением подложки и использовать магнетронное распыление, чтобы минимизировать прямое повреждение, вызванное плазмой.

Понимая эти присущие ограничения, вы можете точно взвесить затраты и выгоды, чтобы выбрать правильную технологию осаждения для вашей цели.

Сводная таблица:

| Недостаток | Ключевое влияние | Общее смягчение |

|---|---|---|

| Низкая скорость осаждения | Увеличение времени процесса, снижение производительности | Магнетронное распыление |

| Высокая стоимость оборудования | Значительные первоначальные инвестиции | |

| Нагрев подложки | Риск повреждения термочувствительных материалов | Системы охлаждения подложки |

| Ограничение распыления постоянным током | Невозможность осаждения изоляционных материалов | Использование радиочастотного распыления (более высокая стоимость) |

Навигация по компромиссам при осаждении тонких пленок сложна. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные рекомендации, которые помогут вам выбрать идеальную систему распыления для ваших конкретных материалов и бюджета. Позвольте нашей команде помочь вам максимизировать производительность и эффективность — свяжитесь с нами сегодня для консультации!

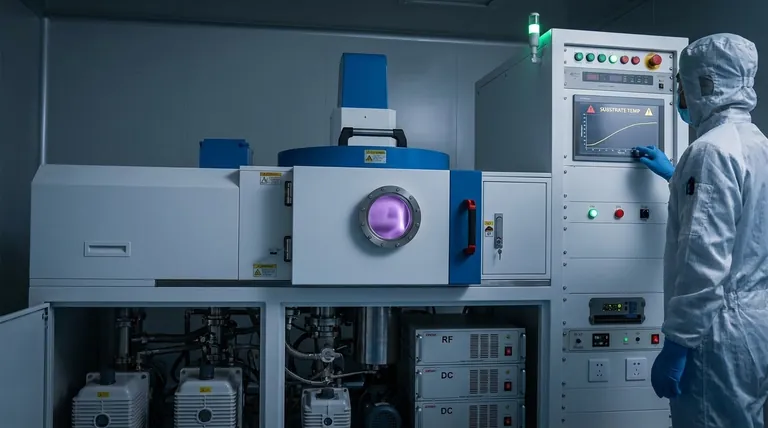

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий