Основными недостатками жидкофазного спекания являются потенциальная деформация деталей, непредсказуемая усадка и внесение химических примесей из жидкообразующей добавки. Эти проблемы возникают из-за самого механизма, который делает процесс столь эффективным для снижения температур и ускорения уплотнения.

Основная проблема жидкофазного спекания заключается в управлении самой жидкой фазой. Хотя она ускоряет уплотнение и снижает затраты энергии, ее присутствие создает риски размерной нестабильности и микроструктурных дефектов, которые не являются факторами в твердофазных методах.

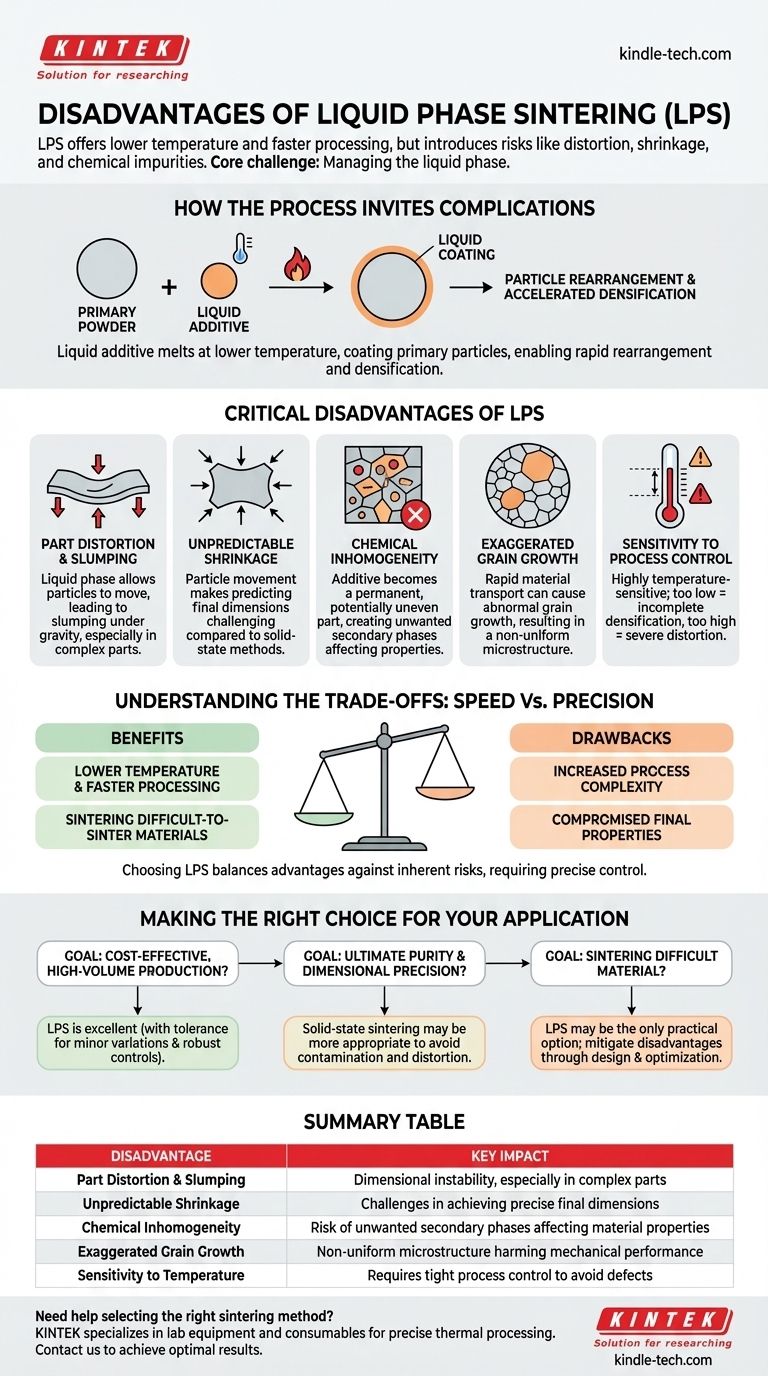

Как процесс вызывает осложнения

Чтобы понять недостатки, вы должны сначала понять механизм. Жидкофазное спекание (ЖФС) вводит вторичный материал (добавку), который имеет более низкую температуру плавления, чем основной порошок.

Роль жидкой добавки

При температуре спекания эта добавка плавится, образуя жидкость, которая покрывает твердые первичные частицы. Эта жидкая фаза действует как высокоскоростная транспортная среда, значительно ускоряя процесс спекания.

Механизм уплотнения

Жидкость обеспечивает быстрое уплотнение за счет перегруппировки частиц. Капиллярные силы жидкости стягивают твердые зерна в более плотную упаковку, помогая устранять поры гораздо быстрее, чем это могла бы сделать твердофазная диффузия.

Критические недостатки жидкофазного метода

Преимущества более низких температур и более быстрой обработки сопряжены со значительными рисками, требующими тщательного управления. Каждый недостаток является прямым следствием введения подвижной жидкости в систему.

Непредсказуемая усадка и деформация

Присутствие жидкой фазы позволяет частицам двигаться и скользить друг относительно друга. Хотя это способствует уплотнению, это также может привести к провисанию или деформации под действием силы тяжести, особенно в больших или сложных деталях. Прогнозирование окончательных размеров может быть более сложным по сравнению с твердофазным спеканием.

Потенциал химической неоднородности

Добавка, образующая жидкую фазу, становится постоянной частью конечного материала. Если эта добавка распределена не идеально или если она нежелательно реагирует с основным материалом, она может создавать нежелательные вторичные фазы в микроструктуре. Эти фазы могут ухудшать механические свойства, такие как прочность или коррозионная стойкость.

Риск чрезмерного роста зерен

Жидкость обеспечивает быстрый путь для переноса материала, что иногда может приводить к чрезмерному или аномальному росту зерен. Несколько зерен могут вырасти очень большими за счет меньших, что приводит к неоднородной микроструктуре, которая ухудшает механические характеристики и консистенцию материала.

Чувствительность к контролю процесса

ЖФС очень чувствительно к температуре. Если температура слишком низкая, образуется недостаточно жидкости, и уплотнение будет неполным. Если она слишком высокая, образуется слишком много жидкости, что приводит к сильной деформации детали, провисанию и потенциальному повреждению печи. Это требует гораздо более жесткого контроля процесса, чем многие твердофазные методы.

Понимание компромиссов: скорость против точности

Выбор жидкофазного спекания — это стратегическое решение, основанное на балансе его явных преимуществ и присущих ему рисков.

Преимущество: более низкая температура и более быстрая обработка

Наиболее значительным преимуществом является возможность достижения высокой плотности при более низких температурах и за меньшее время. Это напрямую приводит к снижению затрат энергии и увеличению производительности, что критически важно для промышленного производства.

Недостаток: повышенная сложность процесса

Эта скорость достигается ценой сложности. Состав порошковой смеси (основной материал плюс добавка) и термический цикл должны быть точно спроектированы и контролироваться, чтобы избежать вышеупомянутых дефектов.

Преимущество: спекание трудноспекаемых материалов

ЖФС часто является единственным жизнеспособным методом для уплотнения материалов с очень высокими температурами плавления или низкими скоростями диффузии, таких как некоторые керамические и тугоплавкие металлы. Жидкая фаза обеспечивает путь уплотнения, который в противном случае был бы непрактичным.

Недостаток: ухудшение конечных свойств

Добавка — это не просто временное вспомогательное средство для обработки; она остается в конечном компоненте. Это может изменить свойства материала. Например, это может снизить максимальную рабочую температуру конечной детали или повлиять на ее теплопроводность или электропроводность.

Правильный выбор для вашего применения

Решение об использовании жидкофазного спекания должно быть продиктовано вашей конечной целью.

- Если ваша основная цель — экономичное, крупносерийное производство: ЖФС — отличный выбор, при условии, что вы можете допустить незначительные размерные отклонения и имеете надежные средства контроля процесса.

- Если ваша основная цель — максимальная чистота и размерная точность: Более подходящим может быть метод твердофазного спекания, поскольку он позволяет избежать химического загрязнения и риска деформации, вызванной жидкостью.

- Если ваша основная цель — обработка трудноспекаемого материала: ЖФС может быть вашим единственным практическим вариантом, и инженерные усилия должны быть сосредоточены на смягчении его присущих недостатков посредством тщательного проектирования материала и оптимизации процесса.

В конечном счете, понимание этих неотъемлемых компромиссов является ключом к успешному использованию возможностей жидкофазного спекания для вашего конкретного применения.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Деформация детали и провисание | Размерная нестабильность, особенно в сложных деталях |

| Непредсказуемая усадка | Проблемы с достижением точных конечных размеров |

| Химическая неоднородность | Риск нежелательных вторичных фаз, влияющих на свойства материала |

| Чрезмерный рост зерен | Неоднородная микроструктура, ухудшающая механические характеристики |

| Чувствительность к температуре | Требует жесткого контроля процесса для предотвращения дефектов |

Нужна помощь в выборе правильного метода спекания для ваших материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая решения для точной термической обработки и синтеза материалов. Независимо от того, работаете ли вы с высокотемпературной керамикой или тугоплавкими металлами, наш опыт гарантирует достижение оптимальных результатов с минимальным риском. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании!

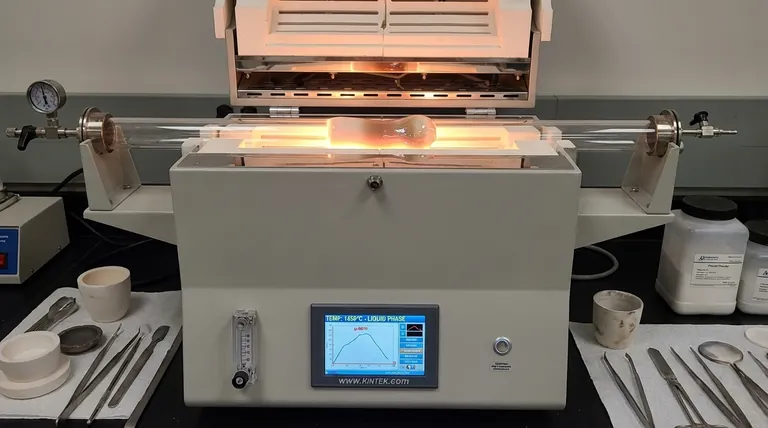

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов