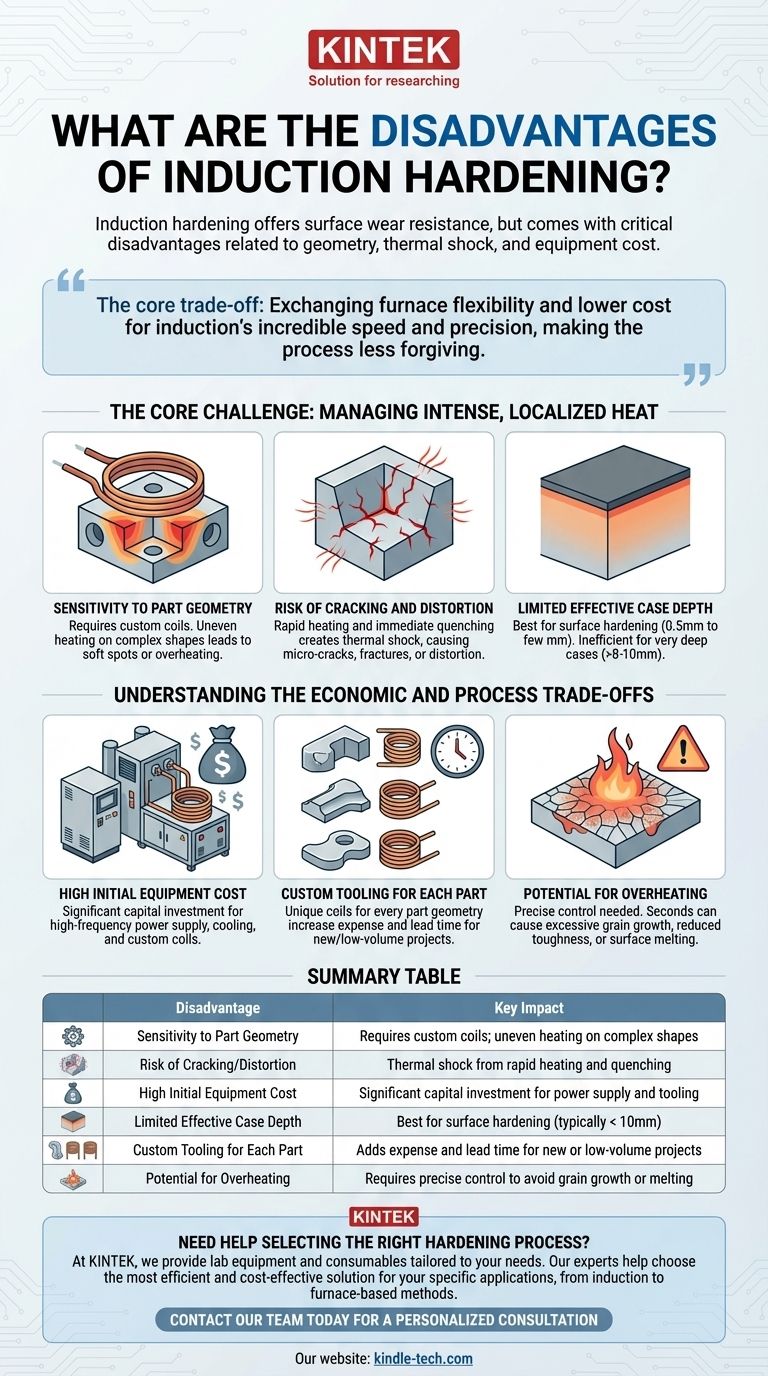

Хотя индукционная закалка является высокоэффективным методом повышения поверхностной износостойкости, она не является универсальным решением и имеет ряд критических недостатков. Основные недостатки проистекают из ее чувствительности к геометрии детали, присущего риска растрескивания или деформации из-за термического удара, а также значительных первоначальных инвестиций, необходимых для специализированного оборудования.

Основной компромисс индукционной закалки заключается в обмене гибкости и более низкой стоимости оборудования печных методов на невероятную скорость и точность. Однако этот обмен делает процесс менее «прощающим» и более зависимым от геометрии детали и состава материала.

Основная проблема: управление интенсивным локализованным нагревом

Главное преимущество индукционной закалки — ее способность обеспечивать быстрый локализованный нагрев — также является источником ее основных технических проблем. Весь процесс зависит от тщательного управления этим интенсивным термическим циклом.

Чувствительность к геометрии детали

Индукционная катушка, генерирующая электромагнитное поле нагрева, должна точно соответствовать форме закаливаемых деталей. Равномерный зазор между катушкой и поверхностью детали необходим для равномерного нагрева.

Для деталей со сложной формой, острыми углами, отверстиями или шлицами проектирование эффективной катушки является сложным и дорогостоящим. Неравномерный нагрев в этих областях может привести к мягким участкам или локальному перегреву.

Риск растрескивания и деформации

Процесс включает чрезвычайно быстрый нагрев, за которым следует немедленное закаливание. Это создает огромный термический шок в материале.

Если деталь имеет острые внутренние углы или резкие изменения толщины, это термическое напряжение может вызвать микротрещины или даже полномасштабное разрушение. Тонкие сечения могут коробиться или деформироваться в результате этого быстрого цикла.

Ограниченная эффективная глубина закаленного слоя

Индукционная закалка по своей сути является поверхностным упрочнением. Она отлично подходит для создания твердого слоя глубиной от 0,5 мм до нескольких миллиметров.

Достижение очень большой глубины закаленного слоя (например, более 8–10 мм) неэффективно и может быть более успешно достигнуто с помощью объемной закалки или других методов, таких как цементация, которые позволяют углероду диффундировать глубоко в деталь с течением времени.

Понимание экономических и технологических компромиссов

Помимо технической физики, практические и экономические реалии индукционной закалки являются решающими факторами при принятии любого решения.

Высокая первоначальная стоимость оборудования

Системы индукционной закалки, включающие высокочастотный источник питания, системы охлаждения и специальные катушки, представляют собой значительные капиталовложения. Эта стоимость часто намного выше, чем у обычных закалочных печей.

Это делает процесс более подходящим для крупносерийного производства, где стоимость на деталь может быть оправдана в долгосрочной перспективе.

Специализированная оснастка для каждой детали

Для почти каждой уникальной геометрии детали необходимо спроектировать, изготовить и протестировать новую индукционную катушку. Эта стоимость «оснастки» увеличивает расходы и сроки выполнения для новых проектов или малосерийного производства.

В отличие от этого, печные методы обработки обычно могут обрабатывать широкий спектр форм деталей одновременно без необходимости в специальной оснастке.

Потенциал перегрева

Скорость нагрева измеряется в секундах. Без точного контроля мощности и времени очень легко перегреть поверхность детали.

Перегрев может привести к чрезмерному росту зерна, что снижает прочность и ударную вязкость материала, или даже вызвать плавление поверхности. Это требует сложных систем управления процессом и квалифицированных операторов для предотвращения.

Выбор правильного процесса для вашего применения

Выбор правильного процесса закалки требует согласования сильных и слабых сторон метода с вашей основной целью.

- Если ваша основная цель — крупносерийное производство простых, симметричных деталей (таких как валы, шестерни или штифты): Индукционная закалка часто является наиболее экономически эффективным и действенным выбором благодаря своей скорости и повторяемости.

- Если ваша основная цель — обработка деталей со сложной геометрией или в небольших объемах: Рассмотрите печную закалку или азотирование, которые гораздо менее чувствительны к форме детали и имеют более низкие первоначальные затраты на оснастку.

- Если ваша основная цель — достижение очень глубокого закаленного слоя на низкоуглеродистой стали: Цементация является превосходным методом, поскольку она химически изменяет поверхность, позволяя достичь глубокой и равномерной закалки.

В конечном счете, понимание этих ограничений является ключом к эффективному использованию мощности индукционной закалки без возникновения дорогостоящих сбоев.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Чувствительность к геометрии детали | Требует специальных катушек; неравномерный нагрев на сложных формах |

| Риск растрескивания/деформации | Термический шок от быстрого нагрева и закаливания |

| Высокая первоначальная стоимость оборудования | Значительные капиталовложения в источник питания и оснастку |

| Ограниченная эффективная глубина закаленного слоя | Лучше всего подходит для поверхностного упрочнения (обычно < 10 мм) |

| Специализированная оснастка для каждой детали | Увеличивает расходы и сроки выполнения для новых проектов или малосерийного производства |

| Потенциал перегрева | Требует точного контроля для предотвращения роста зерна или плавления |

Нужна помощь в выборе правильного процесса закалки для вашей лаборатории или производственной линии?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям. Независимо от того, работаете ли вы с крупносерийными симметричными деталями или деталями сложной геометрии, наши эксперты могут помочь вам выбрать наиболее эффективное и экономичное решение — от систем индукционной закалки до печных альтернатив.

Позвольте нам расширить ваши возможности по обработке материалов. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Малый термопластавтомат для лабораторного использования

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

- Двухплитная нагревательная пресс-форма для лаборатории

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию