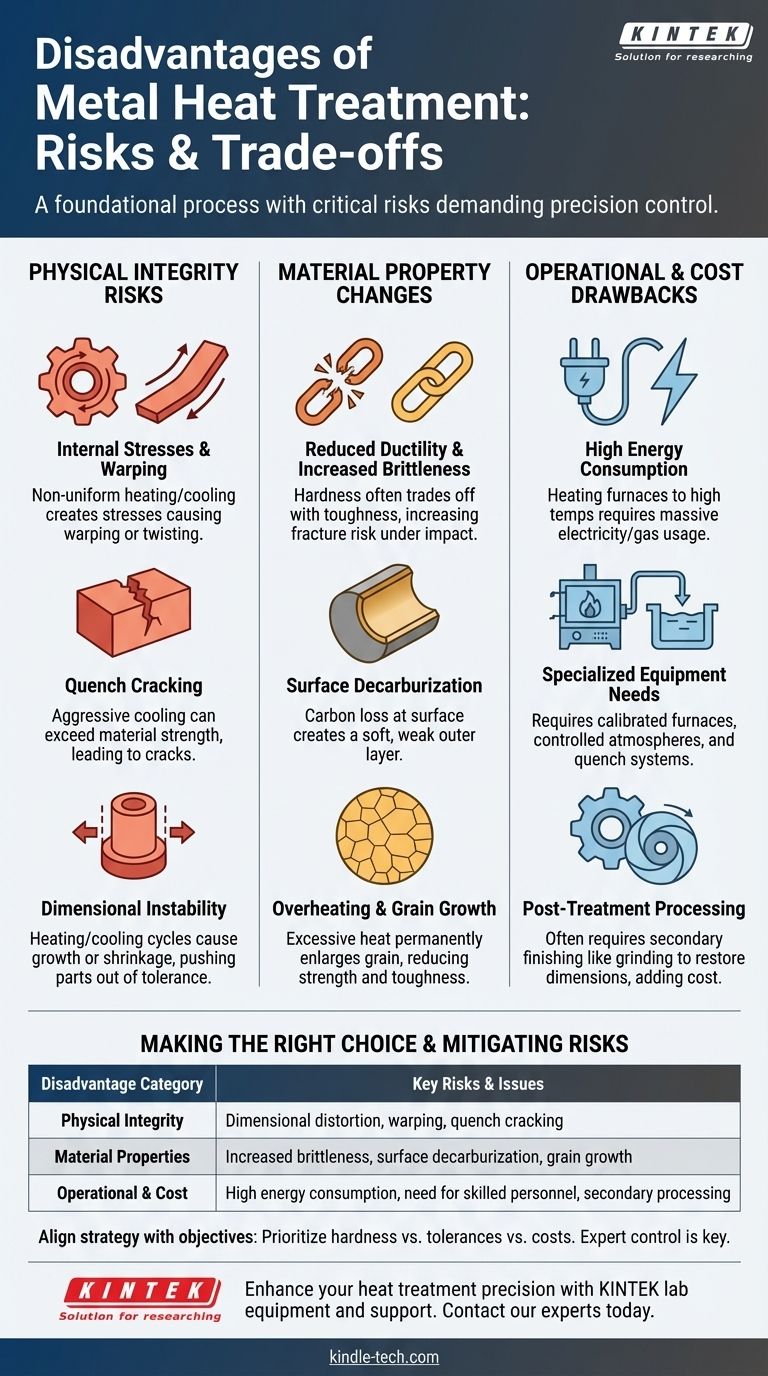

Хотя термическая обработка является основополагающим процессом для улучшения свойств металлов, она не лишена значительных рисков и недостатков. К основным недостаткам относятся потенциал для размерных искажений или трещин, нежелательные изменения свойств материала, такие как повышение хрупкости, и высокие эксплуатационные расходы, связанные с потреблением энергии и специализированным оборудованием.

Недостатки термической обработки — это не фундаментальные сбои самого процесса, а скорее критические риски, требующие экспертного контроля. Каждое преимущество, от повышения твердости до улучшения прочности, сопряжено с компромиссом в отношении других свойств и создает потенциал для дорогостоящих ошибок, если им не управлять с точностью.

Риск физической деформации и растрескивания

Наиболее непосредственные и заметные недостатки термической обработки связаны с изменениями физической целостности детали. Экстремальные изменения температуры, присущие этому процессу, создают мощные внутренние напряжения.

Внутренние напряжения и коробление

По мере нагрева и охлаждения металлической детали разные участки расширяются и сжимаются с разной скоростью. Этот неравномерный температурный градиент создает внутренние напряжения, которые могут привести к короблению, изгибу или скручиванию детали из ее заданной формы.

Закалочные трещины

Быстрое охлаждение (закалка), необходимое для достижения высокой твердости, является самой напряженной фазой процесса. Если охлаждение слишком агрессивно для геометрии или состава материала, внутренние напряжения могут превысить прочность материала, что приведет к образованию закалочных трещин.

Размерная нестабильность

Даже без катастрофического разрушения циклы нагрева и охлаждения приведут к увеличению или уменьшению размеров детали. Это изменение размеров может легко вывести прецизионный компонент за пределы требуемых инженерных допусков, что потребует дорогостоящей доработки или полной утилизации.

Непреднамеренные изменения свойств материала

Термическая обработка — это тонкий баланс. В то время как цель состоит в улучшении одного свойства, например твердости, она может непреднамеренно ухудшить другие.

Снижение пластичности и повышение хрупкости

Основной компромисс при закалке стали — это твердость против вязкости. Очень твердый материал часто бывает очень хрупким, что означает, что он обладает меньшей устойчивостью к разрушению при ударе. Процесс, такой как отпуск, требуется после закалки для восстановления некоторой пластичности, но нахождение идеального баланса является значительной металлургической проблемой.

Поверхностное обезуглероживание

В условиях высоких температур углерод может диффундировать из поверхности стали, процесс, известный как обезуглероживание. Это оставляет мягкий, слабый внешний слой на детали, которая должна была быть твердой, что сводит на нет цель обработки и снижает износостойкость.

Перегрев и рост зерна

Если металл нагреть до слишком высокой температуры или выдерживать при ней слишком долго, его внутренняя кристаллическая структура (зерно) может чрезмерно увеличиться. Это состояние, известное как перегрев, необратимо снижает прочность и вязкость материала, и его нельзя исправить последующей термической обработкой.

Понимание компромиссов: эксплуатационные и стоимостные недостатки

Помимо материальных рисков, термическая обработка создает значительные эксплуатационные и финансовые проблемы, которые необходимо учитывать в любом производственном плане.

Высокое энергопотребление

Нагрев больших промышленных печей до требуемых температур (часто выше 800°C или 1500°F) требует огромного количества электроэнергии или природного газа. Это делает термическую обработку энергоемким и дорогостоящим этапом производственного процесса.

Потребность в специализированном оборудовании

Надлежащая термическая обработка требует строго контролируемых условий. Это означает инвестиции в калиброванные печи, закалочные ванны с перемешивающейся жидкостью и потенциально системы с контролем атмосферы для предотвращения окисления и обезуглероживания.

Потребность в квалифицированном персонале

Это не простой процесс «нажми на кнопку». Он требует квалифицированных операторов и металлургов, которые понимают, как конкретный сплав отреагирует на заданный термический цикл. Неправильные параметры процесса являются основной причиной выхода деталей из строя.

Последующая обработка

Из-за почти неизбежности некоторого изменения размеров детали, прошедшие термическую обработку, часто требуют вторичных операций отделки. Это может включать шлифовку или притирку для восстановления окончательных размеров и чистоты поверхности, добавляя дополнительные шаги, время и затраты в производство.

Принятие правильного решения для вашей цели

Чтобы управлять этими недостатками, вы должны согласовать свою стратегию термической обработки с основной инженерной целью.

- Если ваш основной фокус — достижение максимальной твердости для износостойкости: Вы должны принять риск хрупкости и запланировать тщательно контролируемую закалку с немедленным и точным циклом отпуска.

- Если ваш основной фокус — поддержание строгих допусков по размерам: Рассмотрите более медленные методы охлаждения, циклы снятия напряжений или альтернативные процессы поверхностного упрочнения, такие как азотирование, которые проводятся при более низких температурах и вызывают меньшую деформацию.

- Если ваш основной фокус — управление производственными затратами: Убедитесь, что материал действительно требует термической обработки, оптимизируйте загрузку печи для максимальной энергоэффективности и внедрите строгий контроль процесса для минимизации процента брака.

В конечном счете, рассмотрение термической обработки как дисциплины точного машиностроения, а не просто процесса нагрева, является ключом к раскрытию ее преимуществ при одновременном контроле присущих ей рисков.

Сводная таблица:

| Категория недостатка | Основные риски и проблемы |

|---|---|

| Физическая целостность | Размерные искажения, коробление, закалочные трещины |

| Свойства материала | Повышенная хрупкость, поверхностное обезуглероживание, рост зерна |

| Эксплуатационные и стоимостные | Высокое энергопотребление, потребность в квалифицированном персонале, вторичная обработка |

Снизьте риски термической обработки в вашей лаборатории.

Каждый процесс термической обработки — это баланс преимуществ и потенциальных недостатков. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и экспертной поддержки, необходимых для достижения точного температурного контроля и минимизации деформации, растрескивания и других дорогостоящих ошибок.

Наш ассортимент печей и расходных материалов разработан для обеспечения надежности и повторяемости, помогая вам оптимизировать процессы для достижения лучших материальных результатов и экономической эффективности.

Готовы повысить точность вашей термической обработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и узнать, как KINTEK может стать вашим надежным партнером в материаловедении.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каково назначение камерной печи? Универсальная периодическая термообработка для лабораторий и производства

- Какова функция высокотемпературной муфельной печи при определении содержания золы в угле в соответствии со стандартами ISO?

- Почему отпуск повышает твердость? Ключевой компромисс для достижения ударной вязкости

- Как определить содержание золы в образце пищевого продукта? Выберите правильный метод для точного анализа минералов

- Для чего используется муфельная печь в процессе "сжигания"? Освоение контролируемых термических процессов

- Почему для термообработки Ti-6Al-4V используется высокотемпературная лабораторная печь? Повышение долговечности и биосовместимости

- Какова разница между отожженной и закаленной сталью? Освойте процесс термообработки

- Является ли муфельная печь духовкой? Руководство по высокотемпературному и низкотемпературному нагреву