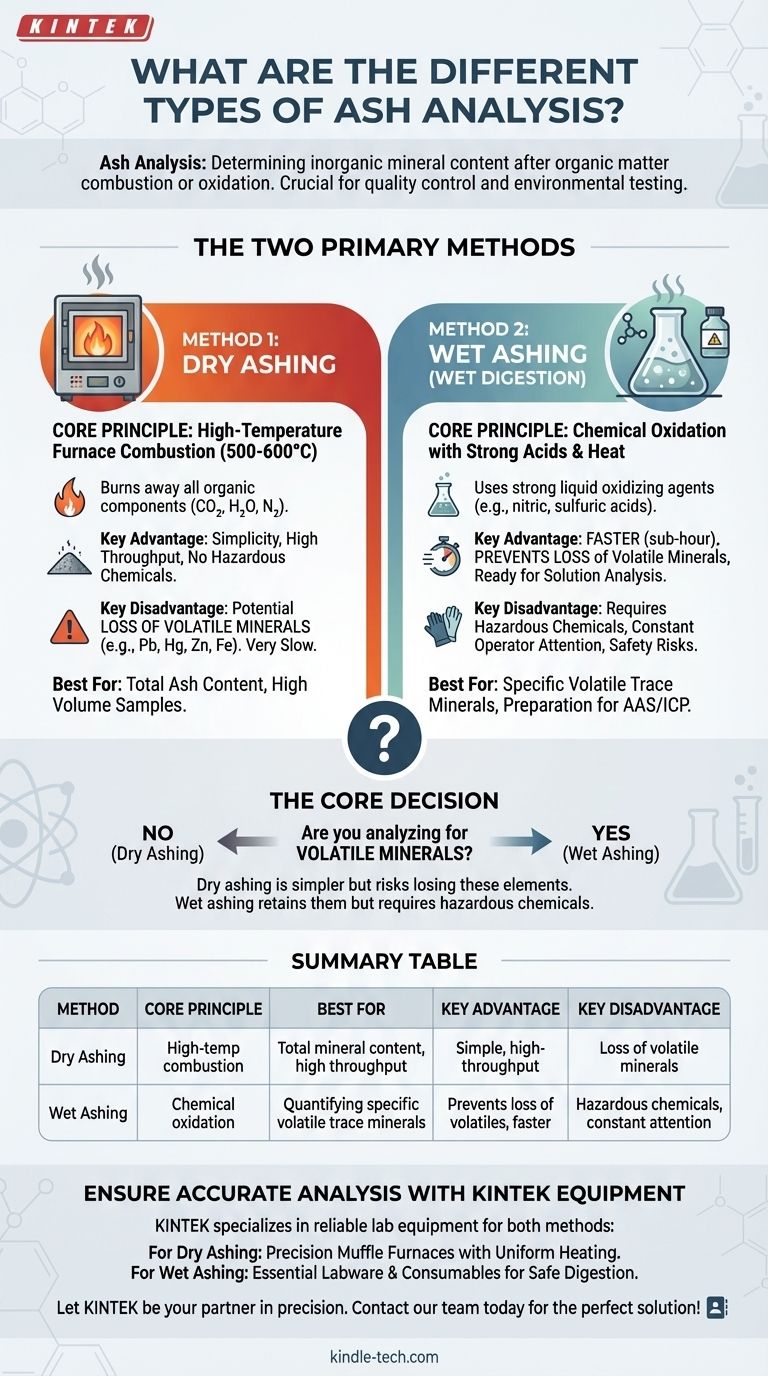

Двумя основными методами анализа золы являются сухое озоление и мокрое озоление (также известное как мокрое разложение). Сухое озоление использует высокотемпературное сжигание в печи для удаления всего органического материала, в то время как мокрое озоление использует сильные кислоты и нагревание для достижения той же цели. Выбор между ними диктуется конкретными минералами, которые необходимо измерить, и характеристиками образца.

Основное решение между сухим и мокрым озолением зависит от одного вопроса: анализируете ли вы летучие минералы? Сухое озоление проще, но несет риск потери этих элементов, тогда как мокрое озоление сохраняет их, но требует работы с опасными химическими веществами.

Что такое анализ золы?

Зола — это неорганический остаток, который остается после полного сжигания или окисления органического вещества. Анализ золы — это важнейшая техника, используемая для определения общего содержания минералов в образце.

Цель озоления

Этот анализ — не просто единичное измерение, а подготовительный этап для дальнейшего анализа. Он необходим для контроля качества в пищевой науке, маркировки пищевой ценности и экологического тестирования с целью количественного определения содержания необходимых минералов и токсичных тяжелых металлов в веществе.

Метод 1: Сухое озоление

Сухое озоление — наиболее распространенный метод определения общего содержания золы. Он основан на принципе высокотемпературного сжигания для выжигания всех органических компонентов.

Основной принцип

Образец помещают в муфельную печь с высокой температурой, обычно между 500 и 600°C. Чрезвычайно высокая температура заставляет все органические вещества окисляться и превращаться в газы (CO₂, H₂O, N₂), оставляя только несгораемые неорганические минералы.

Ключевые преимущества

Основными преимуществами сухого озоления являются его простота и высокая производительность. Оператор может одновременно поместить множество образцов в печь и оставить их обрабатываться с минимальным контролем. Это также исключает использование агрессивных или опасных химических реагентов.

Критические недостатки

Основным недостатком является потенциальная значительная потеря летучих минералов. Такие элементы, как свинец, цинк, железо и ртуть, могут испаряться и теряться при используемых высоких температурах. Процесс также очень медленный, часто занимает несколько часов или даже ночь.

Метод 2: Мокрое озоление (Мокрое разложение)

Мокрое озоление, или мокрое разложение, — это химический подход к разрушению органической матрицы. Это предпочтительный метод при анализе специфических микроэлементов, которые могут быть потеряны при сухом озолении.

Основной принцип

Вместо одного лишь нагрева этот метод использует сильные жидкие окислители — как правило, комбинацию кислот, таких как азотная, серная или хлорная кислота — в сочетании с нагревом. Эти химические вещества разрушают и растворяют органическое вещество, оставляя минералы во взвешенном состоянии в кислотном растворе.

Ключевые преимущества

Мокрое разложение намного быстрее сухого озоления, обычно занимает менее часа. Важно, что оно проводится при гораздо более низких температурах, что предотвращает потерю летучих минералов. Полученный образец уже находится в растворе, что идеально подходит для последующего анализа с помощью таких методов, как атомно-абсорбционная спектроскопия (ААС).

Критические недостатки

Этот метод требует постоянного внимания оператора и может обрабатывать за раз лишь небольшое количество образцов. Основная проблема — безопасность, поскольку он включает работу с высококоррозионными и опасными кислотами, что требует использования специальной вытяжной вентиляции.

Понимание компромиссов

Выбор правильного метода требует четкого понимания компромиссов, на которые вы идете между скоростью, безопасностью и аналитической точностью.

Летучесть против простоты

Сухое озоление обеспечивает эксплуатационную простоту, но ценой потенциально неточных результатов для летучих элементов. Если ваша цель — просто «общее содержание золы», этого часто бывает достаточно. Если ваша цель — количественное определение специфических микроэлементов, его простота становится недостатком.

Скорость против пропускной способности

Мокрое озоление значительно быстрее для одного образца. Однако за раз вы можете обработать лишь несколько образцов. Сухое озоление очень медленное, но большая печь может обрабатывать десятки или даже сотни образцов одновременно, что делает его общую пропускную способность намного выше для больших партий.

Безопасность и оборудование

Риски безопасности принципиально различны. Сухое озоление связано с опасностью работы с чрезвычайно горячей печью. Мокрое озоление связано с более сложной химической опасностью работы с дымящимися, коррозионными кислотами, что требует специальной вентиляции и средств индивидуальной защиты.

Принятие правильного решения для вашего анализа

Ваша аналитическая цель должна быть единственным определяющим фактором выбора метода.

- Если ваше основное внимание уделяется общему содержанию минералов для контроля качества или маркировки: Сухое озоление — более простой, безопасный и более производительный выбор, при условии отсутствия летучих минералов, представляющих интерес.

- Если ваше основное внимание уделяется количественному определению специфических летучих микроэлементов (например, свинца, ртути, цинка): Мокрое разложение — единственный надежный метод, гарантирующий, что эти элементы не будут потеряны.

- Если ваше основное внимание уделяется подготовке образца для анализа с помощью ААС или ИСП: Мокрое разложение часто более эффективно, поскольку оставляет минералы в жидком растворе, готовом для прямого анализа.

В конечном счете, выбор правильной методики озоления — это первый шаг к обеспечению точности и актуальности результатов вашего минерального анализа.

Сводная таблица:

| Метод | Основной принцип | Лучше всего подходит для | Ключевое преимущество | Ключевой недостаток |

|---|---|---|---|---|

| Сухое озоление | Высокотемпературное сжигание в печи (500-600°C) | Общее содержание минералов, высокая пропускная способность образцов | Простота, высокая пропускная способность, отсутствие опасных химикатов | Потенциальная потеря летучих минералов (например, Pb, Hg, Zn) |

| Мокрое озоление | Химическое окисление сильными кислотами и нагреванием | Количественное определение специфических летучих микроэлементов | Предотвращает потерю летучих элементов, быстрее для отдельных образцов | Требует опасных химикатов, постоянного внимания оператора |

Обеспечьте точный минеральный анализ с помощью правильного оборудования

Выбор правильного метода озоления критически важен для результатов вашей лаборатории. KINTEK специализируется на предоставлении надежного лабораторного оборудования, необходимого для уверенного проведения как сухого, так и мокрого озоления.

- Для сухого озоления: Наш ассортимент высокотемпературных муфельных печей обеспечивает точный контроль температуры и равномерный нагрев для стабильного определения содержания золы с высокой пропускной способностью.

- Для мокрого озоления: Мы поставляем необходимое лабораторное оборудование и расходные материалы для безопасного кислотного разложения, помогая вам безопасно обращаться с опасными материалами.

Пусть KINTEK станет вашим партнером в области точности. Наши эксперты помогут вам выбрать идеальное оборудование для вашего конкретного применения, обеспечивая безопасность, эффективность и точные результаты вашего минерального анализа.

Свяжитесь с нашей командой сегодня, чтобы обсудить потребности вашей лаборатории и найти идеальное решение!

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- При какой температуре плавится расплавленная сталь? Понимание диапазона плавления, а не одной точки

- Почему важна температура плавления металла? Ключ к производству и производительности

- Как скорость нагрева влияет на температуру плавления? Избегайте неточных измерений в вашей лаборатории

- В чем разница между температурами плавления и спекания? Руководство по методам обработки материалов

- Какова продолжительность процесса прокаливания? Оптимизируйте время процесса для максимальной эффективности