В машиностроении и металлургии отжиг относится к семейству процессов термообработки, а не к одному конкретному процессу. Основные типы включают полный отжиг, промежуточный отжиг, отжиг для снятия напряжений и сфероидизирующий отжиг, каждый из которых предназначен для изменения микроструктуры металла с целью достижения определенного результата, такого как смягчение материала, улучшение его формуемости или повышение обрабатываемости. Эти процессы отличаются от внутренних стадий, которые металл проходит во время нагрева.

Основной принцип отжига заключается в использовании контролируемого нагрева и охлаждения для манипулирования внутренней кристаллической структурой металла. Конкретный «тип» отжига, который вы выбираете, — это просто рецепт температуры, времени и скорости охлаждения, адаптированный для достижения точного набора конечных механических свойств.

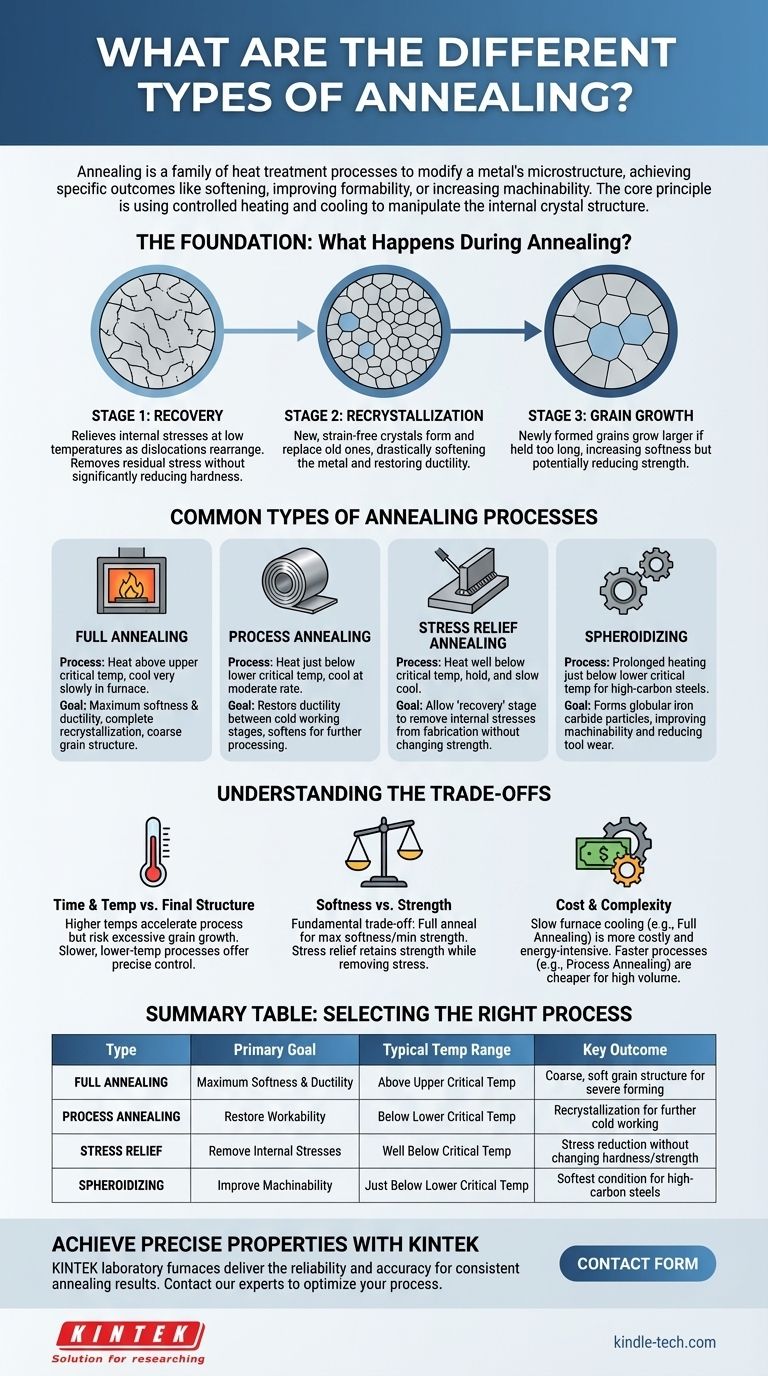

Основы: Что происходит во время отжига?

Прежде чем рассматривать различные промышленные процессы, крайне важно понять три универсальные микроструктурные стадии, которые происходят при нагреве металла. Эти стадии — Возврат, Рекристаллизация и Рост зерна — являются фундаментальными механизмами любого процесса отжига.

Стадия 1: Возврат

При относительно низких температурах металл начинает снимать внутренние напряжения. Эта стадия, известная как возврат, происходит, когда дислокации (дефекты в кристаллической структуре) внутри металла перемещаются и располагаются в низкоэнергетические конфигурации. Она устраняет остаточное напряжение без значительного снижения твердости или прочности материала.

Стадия 2: Рекристаллизация

По мере повышения температуры до определенной точки (температуры рекристаллизации) происходит кардинальное изменение. Новые, свободные от деформаций кристаллы, или «зерна», начинают формироваться и замещать старые, деформированные, образовавшиеся при холодной обработке. Эта стадия является сердцем большинства процессов отжига, поскольку она значительно смягчает металл и восстанавливает его пластичность.

Стадия 3: Рост зерна

Если металл удерживается при температуре рекристаллизации или выше нее слишком долго, вновь образовавшиеся, свободные от деформаций зерна начнут сливаться и увеличиваться в размере. Хотя это может еще больше увеличить мягкость, чрезмерный рост зерна часто нежелателен, так как он может снизить прочность и вязкость материала. Контроль этой стадии является ключом к достижению стабильных результатов.

Распространенные типы процессов отжига

Каждый тип отжига является практическим применением вышеуказанных стадий, предназначенным для достижения конкретной инженерной цели.

Полный отжиг

Этот процесс включает нагрев стали выше ее верхней критической температуры (где кристаллическая структура полностью преобразуется), а затем очень медленное охлаждение, обычно путем оставления ее в печи для остывания.

Целью полного отжига является получение металла в его самом мягком, наиболее пластичном состоянии. Он обеспечивает полную рекристаллизацию и способствует образованию крупнозернистой структуры, что делает материал легким для формовки или механической обработки.

Промежуточный отжиг

Также известный как докритический отжиг, этот процесс включает нагрев металла до температуры чуть ниже его нижней критической температуры. Материал выдерживается при этой температуре достаточно долго для осуществления рекристаллизации, а затем охлаждается с умеренной скоростью.

Промежуточный отжиг используется для восстановления пластичности заготовки между различными стадиями холодной обработки (например, волочения проволоки или прокатки листов). Он достаточно смягчает металл для дальнейшей обработки без затрат времени и энергии, необходимых для полного отжига.

Отжиг для снятия напряжений

Это низкотемпературный процесс, при котором металл нагревается значительно ниже его критической температуры, выдерживается в течение определенного времени, а затем медленно охлаждается.

Единственная цель снятия напряжений — позволить произойти стадии «возврата», устраняя внутренние напряжения, вызванные сваркой, литьем или интенсивной механической обработкой. Это происходит без значительного изменения прочности или твердости материала, что делает его идеальным для готовых или полуфабрикатов.

Сфероидизирующий отжиг

Этот специализированный процесс используется в основном для высокоуглеродистых сталей для улучшения обрабатываемости. Он включает длительный нагрев при температуре чуть ниже нижней критической температуры, что приводит к образованию твердой фазы карбида железа (цементита) в виде мелких глобулярных частиц внутри более мягкой ферритной матрицы.

Сфероидизированная структура является самым мягким возможным состоянием для высокоуглеродистой стали, что значительно снижает износ инструмента во время операций резания.

Понимание компромиссов

Выбор процесса отжига требует балансирования конкурирующих факторов. Не существует единственного «лучшего» метода; оптимальный выбор полностью зависит от цели.

Время и температура против конечной структуры

Более высокие температуры ускоряют процесс отжига, но увеличивают риск чрезмерного роста зерна, что может ухудшить конечные свойства. Более медленные, низкотемпературные процессы, такие как сфероидизирующий отжиг, обеспечивают точный структурный контроль, но значительно более трудоемки.

Мягкость против прочности

Основной компромисс при отжиге — это мягкость (пластичность) и прочность (твердость). Полный отжиг обеспечивает максимальную мягкость, но минимальную прочность. Отжиг для снятия напряжений, напротив, сохраняет почти всю прочность материала, снимая при этом только внутренние напряжения.

Стоимость и сложность

Процессы, требующие очень медленного охлаждения в печи, такие как полный отжиг, занимают оборудование на длительное время и потребляют значительное количество энергии. Более быстрые процессы, такие как промежуточный отжиг, которые могут допускать воздушное охлаждение, как правило, дешевле и лучше подходят для условий массового производства.

Выбор правильного процесса отжига

Ваш выбор должен определяться материалом, с которым вы работаете, и вашей конечной целью.

- Если ваша основная цель — максимальная мягкость и пластичность для сильной деформации: Используйте полный отжиг для создания максимально пластичной структуры.

- Если ваша основная цель — восстановление обрабатываемости между операциями холодной обработки: Используйте промежуточный отжиг как экономически эффективный способ восстановления пластичности для последующих этапов.

- Если ваша основная цель — удаление внутренних напряжений без потери прочности: Используйте отжиг для снятия напряжений для стабилизации компонента после изготовления.

- Если ваша основная цель — улучшение обрабатываемости высокоуглеродистой стали: Используйте сфероидизирующий отжиг для получения идеальной микроструктуры для операций резания.

Сопоставляя конкретный процесс отжига с вашим материалом и желаемым результатом, вы получаете точный контроль над его конечными характеристиками.

Сводная таблица:

| Тип отжига | Основная цель | Типичный температурный диапазон | Ключевой результат |

|---|---|---|---|

| Полный отжиг | Максимальная мягкость и пластичность | Выше верхней критической температуры | Крупнозернистая, мягкая структура для сильной деформации |

| Промежуточный отжиг | Восстановление обрабатываемости | Ниже нижней критической температуры | Рекристаллизация для дальнейшей холодной обработки |

| Снятие напряжений | Удаление внутренних напряжений | Значительно ниже критической температуры | Снижение напряжений без изменения твердости/прочности |

| Сфероидизирующий отжиг | Улучшение обрабатываемости | Чуть ниже нижней критической температуры | Самое мягкое состояние для высокоуглеродистых сталей |

Достигайте точных свойств материалов с лабораторными печами KINTEK

Выбор правильного процесса отжига имеет решающее значение, но для достижения стабильных, воспроизводимых результатов требуется точный контроль температуры. Независимо от того, проводите ли вы полный отжиг для максимальной пластичности или сфероидизирующий отжиг для улучшения обрабатываемости, передовые лабораторные печи KINTEK разработаны для обеспечения надежности и точности, необходимых для ваших исследований или производства.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности в термообработке в металлургии, материаловедении и научно-исследовательских лабораториях. Наши печи обеспечивают равномерный нагрев и контролируемые условия охлаждения, необходимые для успешного отжига.

Готовы оптимизировать свои процессы отжига? Свяжитесь с нашими экспертами сегодня через нашу форму обратной связи, чтобы обсудить, как наши решения могут улучшить ваш рабочий процесс и производительность материалов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке