Основными методами синтеза углеродных нанотрубок (УНТ) являются дуговой разряд, лазерная абляция и химическое осаждение из газовой фазы (CVD). В то время как первые два метода были основополагающими в ранних исследованиях, CVD стал доминирующим процессом для коммерческого производства благодаря превосходному контролю и масштабируемости.

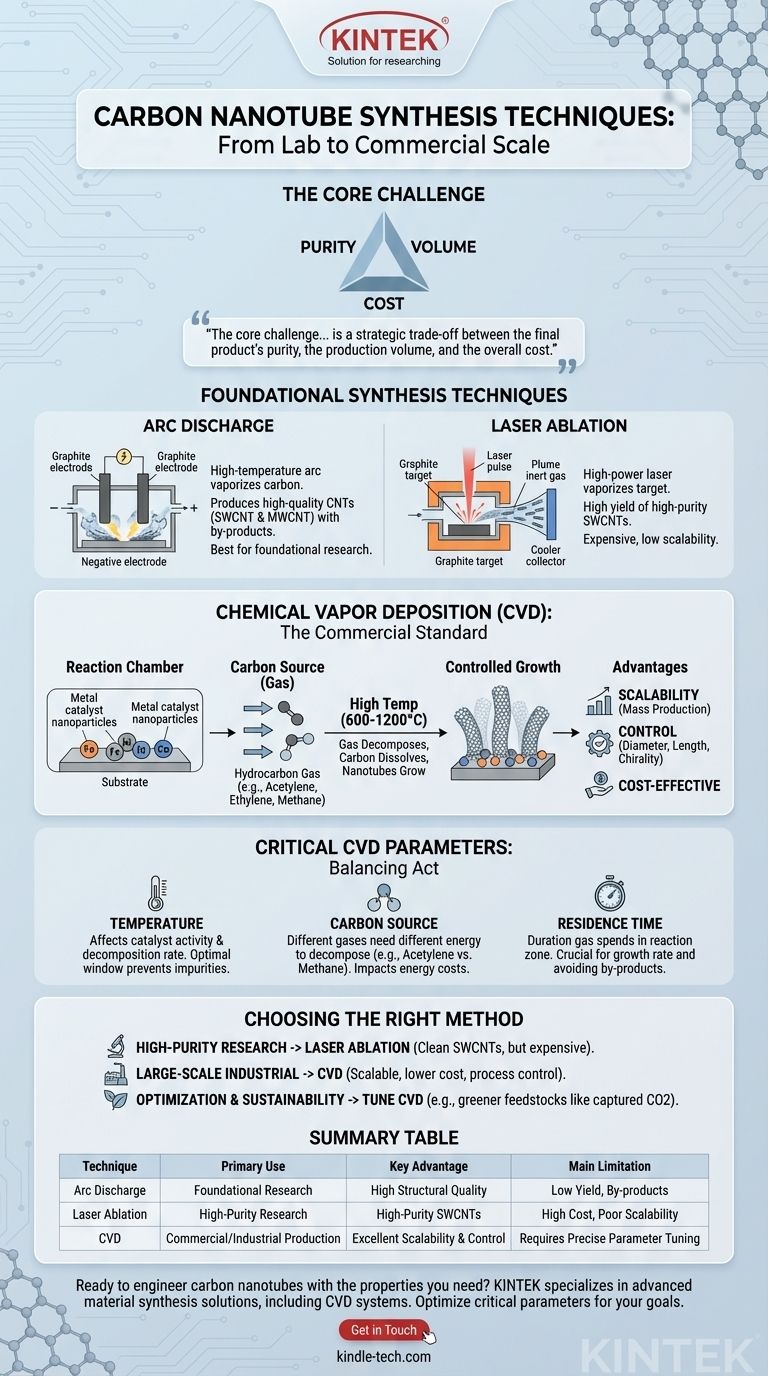

Основная задача в синтезе углеродных нанотрубок заключается не просто в их создании, а в выборе метода, который соответствует конкретной цели. Решение представляет собой стратегический компромисс между чистотой конечного продукта, объемом производства и общей стоимостью.

Основополагающие методы синтеза

Самые ранние методы производства УНТ основаны на высокоэнергетических процессах для испарения углерода. Хотя сегодня они менее распространены для крупномасштабного производства, они остаются актуальными для конкретных исследовательских применений, где чистота имеет первостепенное значение.

Дуговой разряд

Этот метод включает создание высокотемпературной электрической дуги между двумя графитовыми электродами. Интенсивное тепло испаряет углерод с положительного электрода.

Затем испаренный углерод повторно конденсируется в контролируемой атмосфере, образуя нанотрубки на отрицательном электроде. Этот метод позволяет получать как одностенные, так и многостенные УНТ высокого структурного качества, но часто в смеси с другими углеродными побочными продуктами.

Лазерная абляция

При лазерной абляции мощный лазер направляется на графитовую мишень внутри высокотемпературной печи. Лазерный импульс испаряет графит, создавая шлейф горячих атомов углерода.

Инертный газ протекает через камеру, перенося атомы углерода к более холодному коллектору, где они самоорганизуются в нанотрубки. Этот метод известен тем, что обеспечивает высокий выход высокочистых одностенных УНТ, но он дорог и плохо масштабируется.

Химическое осаждение из газовой фазы (CVD): Коммерческий стандарт

CVD является наиболее широко используемым методом для промышленного производства УНТ, поскольку он обеспечивает высокую степень контроля над конечным продуктом при более низкой стоимости и большем объеме.

Описание процесса CVD

Процесс CVD включает подачу углеводородного газа (источника углерода) в реакционную камеру, содержащую подложку, покрытую наночастицами металлического катализатора, обычно железа, никеля или кобальта.

При высоких температурах (600-1200°C) углеводородный газ разлагается, и атомы углерода растворяются на поверхности частиц катализатора. Затем нанотрубки растут из этих каталитических центров.

Почему CVD доминирует

Основное преимущество CVD — это его масштабируемость. Процесс может выполняться непрерывно и адаптироваться для подложек большой площади, что делает его идеальным для массового производства.

Кроме того, тщательно контролируя параметры процесса, производители могут влиять на диаметр, длину и даже хиральность нанотрубок, что сложно сделать другими методами.

Понимание компромиссов и критических параметров

Успех любого метода синтеза, особенно CVD, зависит от тщательного управления рабочими условиями. Каждый параметр представляет собой рычаг, который можно регулировать для оптимизации выхода, качества или стоимости.

Влияние температуры

Температура напрямую влияет на активность катализатора и скорость разложения источника углерода. Оптимальный температурный диапазон имеет решающее значение для достижения высококачественного роста без образования избыточного аморфного углерода или других примесей.

Выбор источника углерода

Различные углеводородные газы требуют разного количества энергии для разложения. Например, ацетилен может быть прямым предшественником УНТ, в то время как этилен и метан требуют больше энергии для термического превращения.

Этот выбор напрямую влияет на энергетические затраты и эффективность процесса синтеза.

Важность времени пребывания

Время пребывания — это продолжительность, в течение которой газ-источник углерода находится в зоне реакции. Если оно слишком короткое, источник углерода расходуется впустую; если оно слишком длинное, могут накапливаться побочные продукты и прекращаться рост нанотрубок.

Поддержание оптимального времени пребывания является критически важным балансом для достижения высокой и стабильной скорости роста.

Правильный выбор для вашей цели

Выбор метода синтеза требует четкого понимания вашей конечной цели, поскольку каждая технология адаптирована к разным результатам.

- Если ваша основная цель — образцы высокой чистоты для фундаментальных исследований: Лазерная абляция часто предпочтительнее из-за ее способности производить чистые одностенные нанотрубки, несмотря на высокую стоимость и низкий выход.

- Если ваша основная цель — крупномасштабные промышленные или коммерческие применения: Химическое осаждение из газовой фазы (CVD) является единственным практическим выбором из-за его масштабируемости, более низкой стоимости и контроля процесса.

- Если ваша основная цель — оптимизация процесса и устойчивость: Исследуйте настройку параметров CVD (например, использование более экологичных исходных материалов, таких как уловленный CO2 или пиролизованный метан) для снижения затрат и воздействия на окружающую среду.

В конечном итоге, освоение синтеза углеродных нанотрубок заключается в использовании этих методов не просто для производства материала, а для создания материала с конкретными свойствами для желаемого применения.

Сводная таблица:

| Метод | Основное применение | Ключевое преимущество | Основное ограничение |

|---|---|---|---|

| Дуговой разряд | Фундаментальные исследования | Высокое структурное качество | Низкий выход, побочные продукты |

| Лазерная абляция | Исследования высокой чистоты | Высокочистые ОУНТ | Высокая стоимость, плохая масштабируемость |

| Химическое осаждение из газовой фазы (CVD) | Коммерческое/промышленное производство | Отличная масштабируемость и контроль | Требует точной настройки параметров |

Готовы создавать углеродные нанотрубки с нужными вам свойствами?

Навигация по компромиссам между чистотой, объемом и стоимостью сложна. KINTEK специализируется на лабораторном оборудовании и расходных материалах для синтеза передовых материалов, включая системы химического осаждения из газовой фазы (CVD). Наш опыт поможет вам оптимизировать критические параметры, такие как температура, источник углерода и время пребывания, для достижения ваших конкретных исследовательских или производственных целей.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс синтеза углеродных нанотрубок.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям