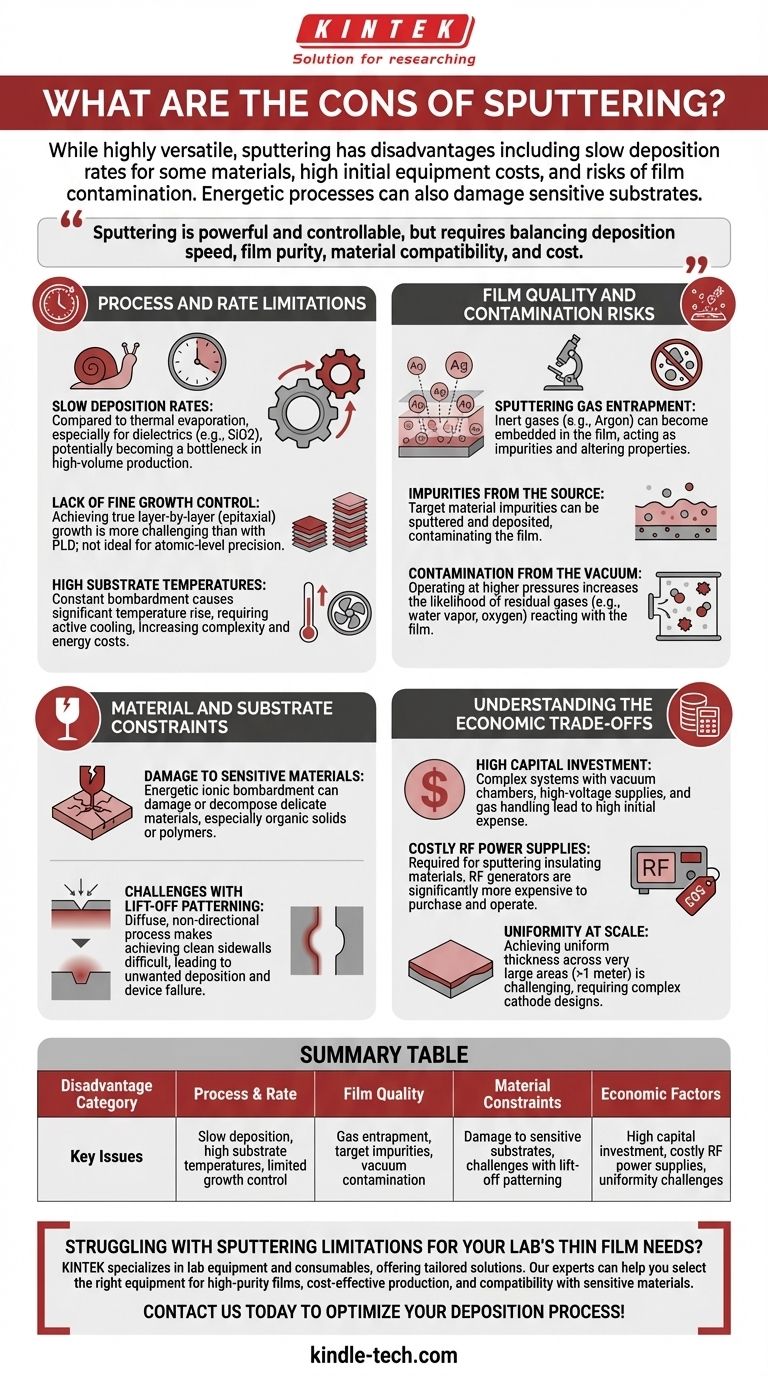

Несмотря на высокую универсальность, основными недостатками магнетронного напыления являются относительно низкие скорости осаждения для некоторых материалов, высокие первоначальные затраты на оборудование и присущие риски загрязнения пленки. Энергетический характер процесса также может повредить чувствительные подложки или материалы.

Магнетронное напыление — мощный и управляемый метод осаждения, но он не лишен существенных компромиссов. Его основные недостатки проистекают из физики ионной бомбардировки и вакуумной среды, создавая тонкий баланс между скоростью осаждения, чистотой пленки, совместимостью материалов и общей стоимостью.

Ограничения процесса и скорости

Магнетронное напыление — это физический процесс, и его механика накладывает несколько эксплуатационных ограничений, которые могут повлиять на производительность и точность производства.

Низкие скорости осаждения

По сравнению с термическим испарением, магнетронное напыление может быть гораздо более медленным процессом, особенно для некоторых материалов, таких как диэлектрики (например, SiO2). Это может стать существенным узким местом в условиях крупносерийного производства, где время цикла имеет решающее значение.

Отсутствие точного контроля роста

Достижение истинного послойного (эпитаксиального) роста с помощью магнетронного напыления сложнее, чем с помощью таких методов, как импульсное лазерное осаждение (PLD). Хотя магнетронное напыление обеспечивает хороший контроль толщины, это не идеальный метод для применений, требующих атомной точности.

Высокие температуры подложки

Постоянная бомбардировка частиц может привести к значительному повышению температуры подложки. Это требует активных систем охлаждения, которые усложняют процесс, увеличивают затраты на энергию и могут снизить общую производительность.

Качество пленки и риски загрязнения

Качество напыленной пленки сильно зависит от условий процесса, что приводит к нескольким потенциальным источникам загрязнения.

Захват газа-распылителя

Инертные газы, используемые для создания плазмы (обычно аргон), могут внедряться или захватываться растущей тонкой пленкой. Эти захваченные атомы газа действуют как примеси и могут изменять механические или электрические свойства пленки.

Примеси из источника

Исходный материал, или мишень, никогда не бывает идеально чистым. Примеси внутри мишени могут распыляться вместе с желаемым материалом и осаждаться на подложку, загрязняя конечную пленку.

Загрязнение из вакуума

Магнетронное напыление часто происходит при более высоком давлении (худшем вакууме), чем такие процессы, как испарение. Это увеличивает вероятность того, что остаточные газы в камере (например, водяной пар или кислород) будут реагировать с пленкой или включаться в нее.

Ограничения по материалам и подложкам

Высокоэнергетический характер магнетронного напыления делает его непригодным для некоторых типов материалов и процессов изготовления.

Повреждение чувствительных материалов

Энергетическая ионная бомбардировка может легко повредить или разложить деликатные материалы. Это особенно верно для органических твердых тел или полимеров, которые могут не выдержать процесса напыления.

Проблемы с литографией методом "lift-off"

"Lift-off" (отслаивание) — распространенный метод формирования рисунка тонких пленок. Однако магнетронное напыление — это диффузный, ненаправленный процесс, что делает достижение чистых, острых боковых стенок, необходимых для успешного "lift-off", очень трудным. Это может привести к нежелательному осаждению пленки на боковых стенках рисунка, вызывая отказ устройства.

Понимание экономических компромиссов

Помимо технических ограничений, магнетронное напыление включает значительные финансовые и операционные соображения.

Высокие капитальные вложения

Системы магнетронного напыления — это сложные машины, требующие сложных вакуумных камер, высоковольтных источников питания и систем газоснабжения. Это приводит к высоким первоначальным капитальным затратам по сравнению с более простыми методами осаждения.

Дорогие ВЧ-источники питания

Для напыления электроизоляционных материалов требуется радиочастотный (ВЧ) источник питания вместо более простого источника постоянного тока. ВЧ-генераторы значительно дороже в покупке и эксплуатации.

Однородность в масштабе

Хотя магнетронное напыление отлично подходит для небольших подложек, достижение высокой однородности толщины пленки на очень больших площадях (например, > 1 метра) может быть сложной задачей. Часто это требует сложных конструкций катодов для обеспечения равномерной плотности плазмы по всей поверхности мишени.

Подходит ли магнетронное напыление для вашего применения?

Выбор метода осаждения требует согласования возможностей процесса с вашей основной целью.

- Если ваша основная цель — получение высокочистых пленок для чувствительной электроники: Вы должны учитывать потенциальный захват газа и инвестировать в высокочистые мишени и отличные вакуумные системы для снижения загрязнения.

- Если ваша основная цель — крупносерийное производство: Низкие скорости осаждения для некоторых материалов и высокие затраты на энергию должны быть тщательно смоделированы, чтобы определить, приемлема ли стоимость за единицу продукции.

- Если ваша основная цель — осаждение на чувствительные или органические подложки: Присущая ионная бомбардировка и нагрев могут сделать магнетронное напыление непригодным, и следует рассмотреть альтернативные, "более мягкие" методы.

Взвешивая эти ограничения по сравнению с преимуществами магнетронного напыления в адгезии пленки и универсальности материалов, вы можете принять технически обоснованное и экономически выгодное решение для вашего проекта.

Сводная таблица:

| Категория недостатков | Ключевые проблемы |

|---|---|

| Процесс и скорость | Низкая скорость осаждения, высокие температуры подложки, ограниченный контроль роста |

| Качество пленки | Захват газа, примеси мишени, вакуумное загрязнение |

| Ограничения по материалам | Повреждение чувствительных подложек, проблемы с литографией методом "lift-off" |

| Экономические факторы | Высокие капитальные вложения, дорогие ВЧ-источники питания, проблемы с однородностью |

Испытываете трудности с ограничениями магнетронного напыления для нужд вашей лаборатории по тонким пленкам? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения для преодоления проблем осаждения. Наши эксперты помогут вам выбрать правильное оборудование для обеспечения высокочистых пленок, экономичного производства и совместимости с чувствительными материалами. Свяжитесь с нами сегодня, чтобы оптимизировать ваш процесс осаждения и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений