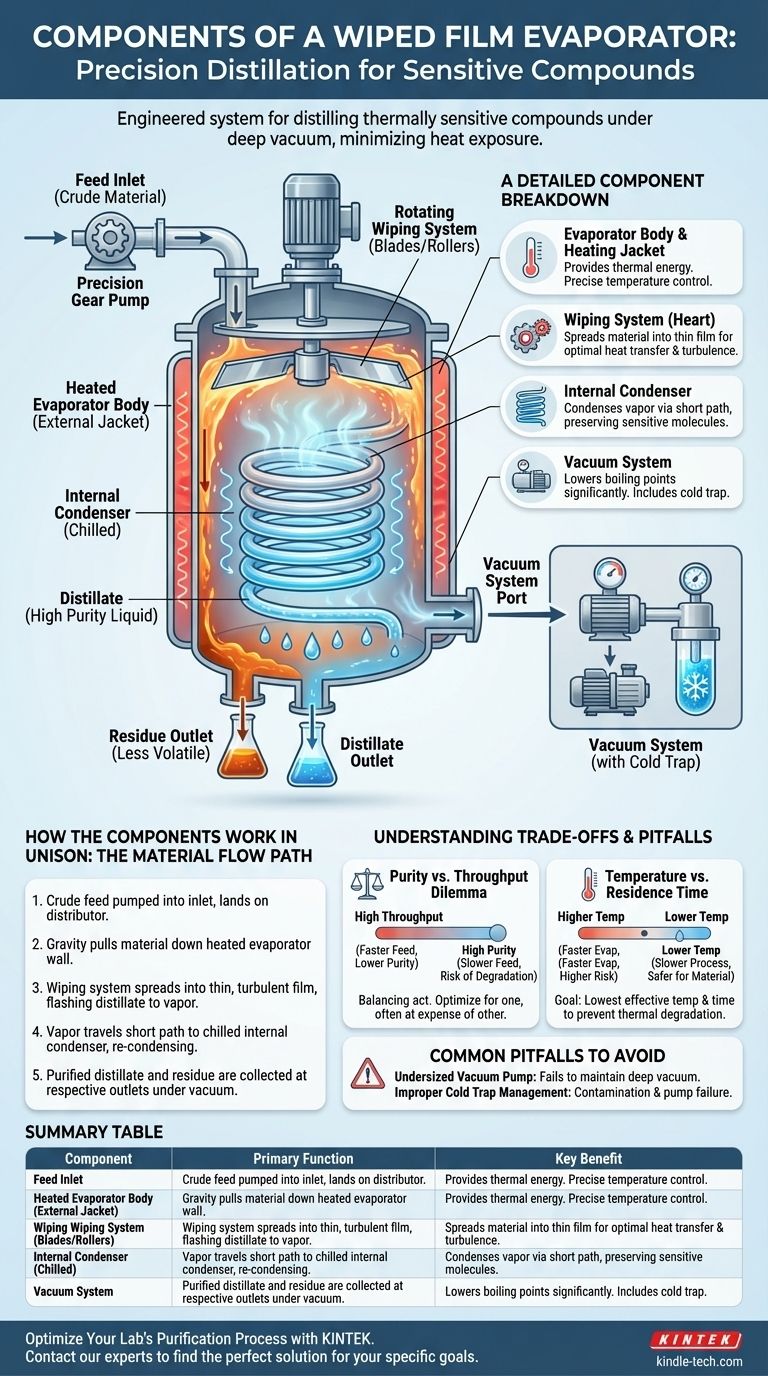

По своей сути, пленочный испаритель — это система точно спроектированных компонентов, предназначенных для дистилляции термочувствительных соединений в условиях глубокого вакуума. Его основные компоненты включают нагреваемый корпус испарителя, вращающуюся внутреннюю систему протирки, внутренний конденсатор, вакуумную систему и специальные входы и выходы для потока материала. Эти части работают согласованно, создавая тонкую, перемешиваемую пленку материала, что обеспечивает быстрое испарение при температурах значительно ниже атмосферной точки кипения.

Гениальность пленочной системы заключается не в каком-либо одном компоненте, а в том, как они объединяются, чтобы минимизировать время и температуру воздействия тепла на молекулу. Создавая механически перемешиваемую тонкую пленку напротив близкорасположенного конденсатора, она позволяет очищать материалы, которые были бы разрушены традиционной дистилляцией.

Как компоненты работают в унисон

Пленочный испаритель (часто называемый короткоходовым дистиллятором, если он включает внутренний конденсатор) работает как непрерывный процесс. Понимание пути материала проясняет функцию каждой части.

Путь потока материала

Сначала сырье подается в испаритель через специальный вход для подачи, попадая на распределительную пластину.

Гравитация тянет материал вниз по внутренней стенке корпуса испарителя, который нагревается внешней рубашкой.

Система протирки (ролики или лопасти) распределяет этот материал в чрезвычайно тонкую, турбулентную пленку по горячей поверхности, заставляя наиболее летучие соединения («дистиллят») испаряться.

Этот пар проходит чрезвычайно короткое расстояние — «короткий путь» — до внутреннего конденсатора, который охлаждается. При контакте пар снова конденсируется в высокочистую жидкость.

Очищенная дистиллятная жидкость стекает по конденсатору и собирается на выходе дистиллята. Менее летучий материал («остаток»), который не испарился, продолжает стекать по нагретой стенке и собирается на выходе остатка.

Подробный обзор компонентов

Каждый компонент критически важен для контроля процесса разделения. Отказ или неправильная конфигурация одной части поставит под угрозу эффективность всей системы.

Корпус испарителя и нагревательная рубашка

Корпус испарителя представляет собой основной цилиндрический сосуд, обычно изготовленный из нержавеющей стали или боросиликатного стекла.

Он окружен нагревательной рубашкой, через которую циркулирует теплоноситель (например, масло или вода). Эта рубашка обеспечивает энергию, необходимую для испарения, и ее температура является основным параметром управления.

Система протирки

Это сердце машины. Двигатель приводит в движение центральный роторный узел, оснащенный протирочными элементами — часто подпружиненными лопастями из ПТФЭ или вращающимися цилиндрами.

Протирочные элементы выполняют две функции: они поддерживают постоянно тонкую пленку для оптимальной теплопередачи и создают турбулентность, чтобы обеспечить постоянное воздействие свежего материала на нагретую поверхность.

Внутренний конденсатор

В короткоходовой конфигурации большая спираль конденсатора помещается внутри центра корпуса испарителя. Через нее циркулирует охлаждающая жидкость.

Его центральное расположение значительно сокращает расстояние, которое должен пройти пар, что минимизирует падение давления и предотвращает деградацию чувствительных молекул во время их пути от горячей стенки к холодной поверхности.

Вакуумная система

Вакуумная система не является частью самого испарителя, но необходима для его работы. Она подключается к основному корпусу через большой порт.

Сильный вакуум (обычно от 0,001 до 1 мбар) значительно снижает температуру кипения целевых соединений. Эта система обычно включает холодную ловушку для замораживания паров, прежде чем они смогут повредить дорогие вакуумные насосы.

Системы подачи и выгрузки

Вход для подачи часто подключается к высокоточному насосу (например, шестеренчатому насосу) для обеспечения стабильной и контролируемой скорости подачи.

Выходы дистиллята и остатка расположены в нижней части установки, что позволяет непрерывно удалять разделенные фракции из вакуумной среды, часто с помощью насосов или сборных колб.

Понимание компромиссов и подводных камней

Эксплуатация пленочной системы — это балансирование. Оптимизация одного параметра, такого как производительность, часто достигается за счет другого, такого как чистота.

Дилемма чистоты против производительности

Увеличение скорости подачи может повысить производительность, но также может утолщить пленку на стенке испарителя, снижая эффективность испарения и чистоту конечного дистиллята.

И наоборот, очень низкая скорость подачи может максимизировать чистоту, но может привести к термической деградации, если материал слишком долго остается на горячей поверхности, даже в виде тонкой пленки.

Температура против времени пребывания

Более высокие температуры испарителя увеличивают скорость испарения, но также увеличивают риск термической деградации целевого соединения.

Цель состоит в том, чтобы найти максимально низкую температуру, которая обеспечивает эффективное разделение при желаемом уровне вакуума и скорости подачи.

Распространенные ошибки, которых следует избегать

Неправильный подбор размера вакуумного насоса — распространенная ошибка. Недостаточный насос не сможет поддерживать глубокий вакуум, необходимый для достаточного снижения точек кипения.

Еще одна ловушка — неправильное управление холодной ловушкой. Если ловушка недостаточно холодная или переполняется, летучие соединения пройдут к вакуумному насосу, вызывая загрязнение и последующий отказ.

Правильный выбор для вашей цели

Ваши рабочие параметры должны определяться вашей основной целью дистилляции.

- Если ваша основная цель — максимизация чистоты: Работайте при максимально глубоком вакууме, используйте более низкую скорость подачи и найдите максимально низкую эффективную температуру испарителя.

- Если ваша основная цель — максимизация производительности: Увеличьте скорость подачи и скорость работы протирочных элементов, принимая потенциальный небольшой компромисс в конечной чистоте.

- Если ваша основная цель — обработка высокочувствительных материалов: Отдайте приоритет глубокому, стабильному вакууму и очень низкой температуре испарителя, даже если это значительно замедлит процесс.

Понимая, как каждый компонент способствует хрупкому балансу времени, температуры и давления, вы можете эффективно контролировать разделение ваших наиболее ценных соединений.

Сводная таблица:

| Компонент | Основная функция | Ключевое преимущество |

|---|---|---|

| Корпус испарителя и нагревательная рубашка | Обеспечивает тепловую энергию для испарения | Точный контроль температуры для чувствительных материалов |

| Система протирки (роторы/лопасти) | Распределяет материал в тонкую, перемешиваемую пленку | Максимизирует теплопередачу и минимизирует термическое воздействие |

| Внутренний конденсатор | Конденсирует пар обратно в жидкость на коротком пути | Сохраняет целостность соединения за счет сокращения расстояния прохождения пара |

| Вакуумная система | Значительно снижает точки кипения соединений | Позволяет проводить дистилляцию при температурах, безопасных для чувствительных материалов |

| Системы подачи и выгрузки | Контролирует непрерывный ввод и вывод материала | Обеспечивает стабильный, контролируемый процесс разделения |

Оптимизируйте процесс очистки в вашей лаборатории с KINTEK

Вы испытываете трудности с очисткой термочувствительных соединений без деградации? Точное проектирование пленочного испарителя имеет решающее значение для успеха. KINTEK специализируется на высококачественном лабораторном оборудовании, включая системы дистилляции, разработанные для максимальной эффективности и чистоты.

Мы можем помочь вам выбрать правильную систему для достижения ваших конкретных целей, будь то максимизация чистоты, увеличение производительности или обработка высокочувствительных материалов. Наш опыт гарантирует, что вы получите производительность и надежность, необходимые вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и найти идеальное решение пленочного испарителя для вашей лаборатории.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки