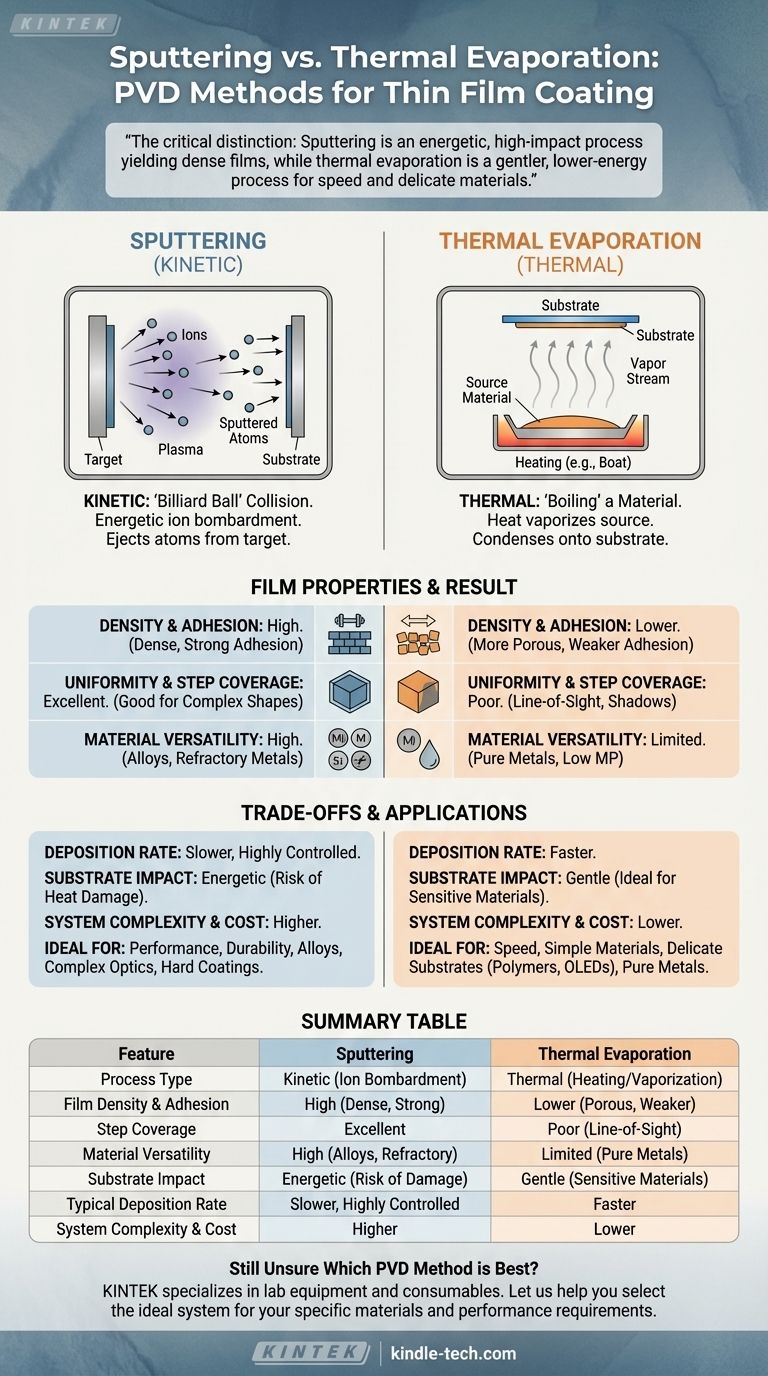

По своей сути, распыление и термическое испарение — это два различных метода физического осаждения из паровой фазы (PVD), которые достигают одной и той же цели — нанесения тонкой пленки на подложку — с помощью принципиально разных физических принципов. Распыление — это кинетический процесс, использующий бомбардировку энергичными ионами для физического выброса атомов из мишени, в то время как термическое испарение — это термический процесс, использующий тепло для испарения исходного материала в пар, который затем конденсируется на подложке.

Ключевое различие заключается не в том, какой метод «лучше», а в понимании задействованной энергии. Распыление — это энергичный процесс с сильным воздействием, дающий плотные и прочные пленки, тогда как термическое испарение — это более мягкий процесс с низкой энергией, идеальный для скорости и деликатных материалов.

Основной процесс: кинетический против термического

Чтобы выбрать правильный метод, вы должны сначала понять, как работает каждый из них. Механизм напрямую определяет свойства конечной пленки.

Распыление: столкновение бильярдных шаров

Распыление — это физический процесс передачи импульса. Представьте себе игру в бильярд в атомном масштабе.

Сначала вакуумная камера заполняется инертным газом, обычно аргоном. Прикладывается высокое напряжение, создающее плазму и превращающее газ аргон в положительно заряженные ионы.

Затем эти ионы аргона ускоряются в сторону исходного материала, известного как мишень. Когда они сталкиваются с мишенью, они физически выбивают или «распыляют» атомы материала мишени. Эти выброшенные атомы затем проходят через камеру и осаждаются на вашей подложке, образуя тонкую пленку.

Термическое испарение: кипячение материала в вакууме

Термическое испарение — это более простой и интуитивно понятный процесс, аналогичный кипячению воды.

Исходный материал помещается в камеру высокого вакуума в контейнер, часто в керамическую «лодочку» или тигель. Затем этот материал нагревается до тех пор, пока он не начнет испаряться или сублимироваться, переходя непосредственно в газообразное состояние.

Этот поток пара движется по прямой линии через вакуум до тех пор, пока не достигнет более холодной подложки, где он конденсируется, образуя твердую тонкую пленку. Нагрев обычно достигается либо путем пропускания большого электрического тока через лодочку (резистивное испарение), либо путем бомбардировки источника высокоэнергетическим электронным пучком (электронно-лучевое испарение).

Сравнение полученной тонкой пленки

Различия в этих двух процессах создают значительные и предсказуемые вариации в характеристиках конечной пленки.

Плотность пленки и адгезия

Распыленные атомы достигают подложки с высокой кинетической энергией. Эта энергия позволяет им физически ударяться и внедряться в поверхность, в результате чего получаются чрезвычайно плотные, тесно упакованные пленки с превосходной адгезией.

Испаренные атомы достигают с гораздо меньшей тепловой энергией. Они имеют тенденцию «оседать» мягко на подложке, что может привести к образованию более пористых пленок со сравнительно более слабой адгезией.

Однородность и покрытие рельефа (Step Coverage)

Распыление, как правило, обеспечивает отличную однородность пленки на больших площадях. Поскольку распыленные атомы больше рассеиваются в камере, они могут более эффективно покрывать сложные, неровные поверхности — свойство, известное как хорошее «покрытие рельефа» (step coverage).

Термическое испарение в значительной степени является процессом «прямой видимости». Пар движется по прямой траектории от источника к подложке, что может создавать «тени» на компонентах со сложной топографией и приводить к менее равномерной толщине.

Универсальность материалов

Ключевое преимущество распыления заключается в его способности осаждать широкий спектр материалов. Поскольку это процесс физического выброса, он может осаждать сплавы (сохраняя их состав) и тугоплавкие металлы с чрезвычайно высокими температурами плавления, которые трудно или невозможно испарить.

Термическое испарение ограничено материалами, которые можно нагреть до паровой фазы без разложения или реакции. Оно отлично подходит для чистых металлов, таких как алюминий, золото и хром, но не подходит для многих сложных соединений или материалов с высокой температурой плавления.

Понимание компромиссов

Ни один из методов не является универсально превосходящим; они представляют собой классический инженерный компромисс между контролем, скоростью и совместимостью.

Скорость осаждения против контроля процесса

Термическое испарение, особенно электронно-лучевое, часто может достигать очень высоких скоростей осаждения, что делает его эффективным для быстрого создания толстых пленок.

Распыление, хотя иногда и медленнее, обеспечивает исключительно тонкий контроль над толщиной и составом пленки. Процесс очень стабилен и повторяем, что делает его идеальным для сложных многослойных оптических покрытий или передовой электроники, где точность имеет первостепенное значение.

Потенциал повреждения подложки

Высокая энергия, присущая процессу распыления, может быть недостатком. Он может передавать значительное тепло подложке и потенциально повреждать чувствительные материалы, такие как полимеры или органические электронные компоненты (OLED).

Термическое испарение — гораздо «более мягкий» процесс с точки зрения подложки. Это делает его выбором по умолчанию для нанесения покрытий на чувствительные к температуре подложки или устройства, которые могут быть повреждены ионной бомбардировкой.

Сложность и стоимость системы

Системы распыления, как правило, более сложны и дороги. Они требуют высоковольтных источников питания постоянного или радиочастотного тока, сложных систем управления газом и давлением, а часто и мощных магнитов (в магнетронном распылении) для повышения эффективности.

Базовый резистивный термический испаритель является одной из самых простых и экономически эффективных доступных систем осаждения, что делает его очень доступным для исследований и простых применений нанесения покрытий.

Выбор правильного варианта для вашего приложения

Ваш выбор должен полностью определяться требованиями вашего конечного продукта.

- Если ваш основной фокус — производительность и долговечность: Выбирайте распыление для его плотных, высокоадгезионных пленок, идеальных для оптических фильтров, твердых покрытий и высоконадежных электронных соединений.

- Если ваш основной фокус — скорость с простыми материалами: Термическое испарение — отличный выбор для быстрого нанесения покрытий из чистых металлов, например, для электрических контактов или базовых отражающих поверхностей.

- Если ваш основной фокус — нанесение покрытий на деликатные подложки: Мягкий характер термического испарения необходим для работы с полимерами, органическими светодиодами (OLED) или другими чувствительными к температуре компонентами.

- Если ваш основной фокус — нанесение сплавов или тугоплавких металлов: Распыление часто является единственным жизнеспособным методом PVD для материалов с очень высокой температурой плавления или для сохранения стехиометрии сложных материалов.

В конечном счете, выбор правильного метода осаждения требует сопоставления уникальной физики процесса с желаемыми свойствами вашей пленки.

Сводная таблица:

| Характеристика | Распыление | Термическое испарение |

|---|---|---|

| Тип процесса | Кинетический (Ионная бомбардировка) | Термический (Нагрев/Испарение) |

| Плотность пленки и адгезия | Высокая (Плотная, Сильная адгезия) | Ниже (Более пористая, Слабая адгезия) |

| Покрытие рельефа (Step Coverage) | Отличное (Хорошо для сложных форм) | Плохое (Прямая видимость, Тени) |

| Универсальность материалов | Высокая (Сплавы, Тугоплавкие металлы) | Ограниченная (Чистые металлы, Низкая температура плавления) |

| Воздействие на подложку | Энергичное (Риск теплового повреждения) | Мягкое (Идеально для чувствительных материалов) |

| Типичная скорость осаждения | Медленнее, Высоко контролируемая | Быстрее |

| Сложность и стоимость системы | Выше | Ниже |

Все еще не уверены, какой метод PVD лучше всего подходит для вашего приложения?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий с точностью и опытом. Независимо от того, нужны ли вам плотные, прочные пленки распыления или скорость и мягкость термического испарения, наша команда поможет вам выбрать идеальную систему для ваших конкретных материалов и требований к производительности.

Позвольте нам помочь вам добиться превосходных результатов с тонкими пленками. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации и узнайте, как правильная технология PVD может улучшить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вольфрамовая лодочка для нанесения тонких пленок

Люди также спрашивают

- Почему для каталитических прекурсоров выбирают лодочки из оксида алюминия? Обеспечение чистоты образца при 1000 °C

- Что такое процесс вакуумного напыления? Достижение высокоэффективных покрытий с точностью

- Что такое осаждение тонких пленок? Руководство по технологии нанесения покрытий для современных устройств

- Что такое метод термического напыления? Руководство по простому и экономичному осаждению тонких пленок

- Что такое покрытие ступеней при термическом испарении? Избегайте отказа устройства с помощью правильного метода нанесения покрытий

- В чем разница между методами напыления и испарения? Руководство по выбору правильного метода PVD

- Что такое метод термического напыления? Руководство по технологии нанесения тонких пленок

- Каковы преимущества метода термического напыления? Получение простых, быстрых и экономически эффективных тонких пленок