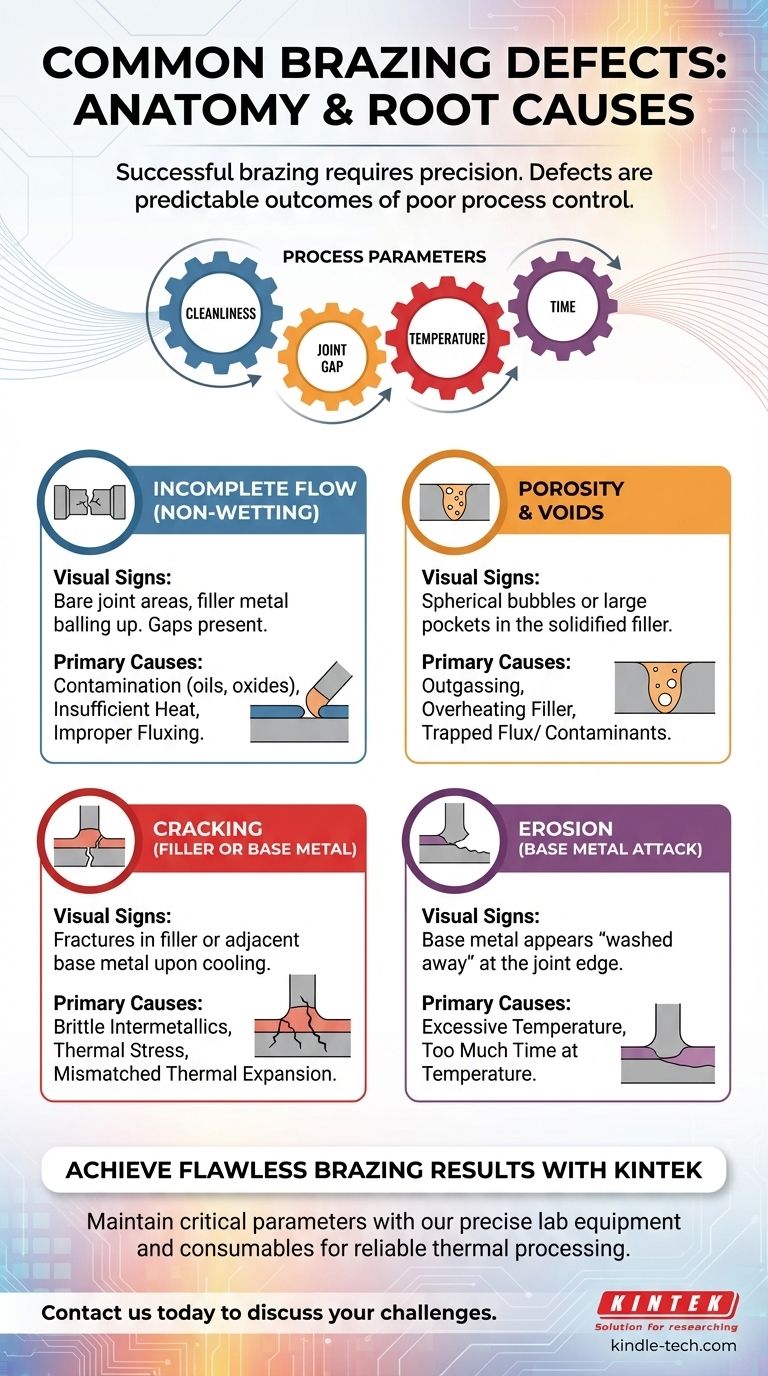

Успешная пайка — это точный процесс, но когда что-то идет не так, возникающие дефекты редко бывают загадкой. Наиболее распространенные дефекты пайки включают неполное заполнение припоем (несмачивание), пористость или пустоты внутри соединения, трещины в припое или основном металле, а также эрозию основного материала припоем. Эти проблемы почти всегда связаны с нарушением одного из четырех ключевых технологических параметров: чистоты, зазора в соединении, температуры или времени.

Основной вывод заключается в том, что дефекты пайки не являются случайными событиями. Они являются предсказуемыми результатами управляемых переменных. Систематически контролируя чистоту деталей, конструкцию соединения, температуру нагрева и время выдержки при температуре, вы можете устранить подавляющее большинство распространенных проблем при пайке.

Анатомия дефекта пайки

Понимание того, как выглядит дефект, — это первый шаг к диагностике его причины. Большинство проблем попадают в одну из нескольких распространенных категорий.

Неполное заполнение или «Несмачивание»

Это, пожалуй, самый частый дефект. Он возникает, когда расплавленный припой не заполняет всю область соединения, оставляя зазоры и создавая слабое соединение.

При осмотре вы увидите участки контактной поверхности, полностью лишенные припоя. Припой мог собраться в шарик в месте нанесения вместо того, чтобы быть втянутым в зазор за счет капиллярного действия.

Это классический признак загрязнения (например, маслами или оксидами), недостаточного нагрева или неправильного флюсования. Припой может соединиться только с чистым, достаточно горячим основным металлом.

Пористость и Пустоты

Пористость относится к мелким сферическим пузырькам газа, застрявшим в затвердевшем припое. Пустоты — это более крупные, неправильной формы карманы, которые могут быть вызваны захваченным газом или неспособностью припоя полностью заполнить соединение.

Оба дефекта действуют как концентраторы напряжений и уменьшают площадь поперечного сечения соединения, что серьезно нарушает его механическую прочность и герметичность.

Пористость часто вызвана дегазацией из основного металла, кипением самого припоя при перегреве или газами, выделяющимися в результате реакций с захваченным флюсом или загрязнителями.

Трещины (в припое или основном металле)

Трещины — это разломы, которые могут появиться либо в припое при его остывании, либо в прилегающем основном металле.

Трещины в припое часто указывают на образование хрупкого интерметаллического соединения или на то, что соединение подверглось напряжению во время охлаждения.

Трещины в основном металле обычно вызваны термическим ударом или напряжениями, возникающими из-за несоответствия термического расширения двух соединяемых материалов. Это критически важно при пайке разнородных материалов, таких как сталь и медь.

Эрозия (Атака основного металла)

Эрозия — это растворение основного металла жидким припоем. Хотя некоторое взаимодействие необходимо для хорошей металлургической связи, чрезмерная эрозия может истончить основной материал, ослабляя узел.

Этот дефект выглядит как «вымывание» основного металла по краю соединения. Это прямой результат либо слишком высокой температуры, либо слишком долгого времени выдержки при температуре пайки. Некоторые припои также более агрессивны по отношению к определенным основным металлам.

Понимание коренных причин

Дефекты — это симптомы. Чтобы устранить их, необходимо устранить основную причину, которая почти всегда связана с фундаментальными технологическими параметрами.

Критическая роль чистоты

Самая большая причина дефектов пайки — это отсутствие чистоты. Пайка зависит от тесного контакта металла с металлом.

Любые поверхностные загрязнения — масла, жир, грязь и особенно оксиды — будут действовать как барьер, не позволяя припою смачивать и скрепляться с основным металлом. Это основная причина неполного заполнения.

Парадокс зазора в соединении

Капиллярное действие, сила, которая втягивает припой в соединение, сильно зависит от зазора между деталями.

Идеальный зазор обычно очень мал, часто от 0,001" до 0,005" (0,025 мм – 0,127 мм). Слишком маленький зазор может ограничить поток припоя, в то время как слишком большой зазор приведет к разрушению капиллярной силы, что приведет к образованию пустот или неполному заполнению.

Освоение температуры и времени

Температура и время — это основные параметры, контролирующие металлургическую реакцию.

- Недостаточная температура: Если основные металлы не нагреты до температуры плавления припоя, припой не расплавится и не заполнит соединение должным образом.

- Чрезмерная температура или время: Как отмечалось в дефекте эрозии, слишком долгое или слишком сильное нагревание узла может вызвать нежелательные реакции, эрозию основного металла и потенциально изменить свойства основного металла (например, снизить твердость).

Сделайте правильный выбор для вашей цели

Для достижения стабильных, высококачественных соединений необходимо сместить акцент с исправления дефектов на их предотвращение путем контроля процесса.

- Если ваше основное внимание сосредоточено на поиске неисправностей существующих отказов: Начните с разрезания и осмотра дефектного соединения, чтобы определить тип дефекта (например, несмачивание, пористость), а затем проверьте процесс предварительной очистки и записи о проверке температуры.

- Если ваше основное внимание сосредоточено на разработке нового процесса пайки: Уделите первоочередное внимание проектированию соединения с постоянным, правильным зазором и проведению испытаний образцов для определения оптимальной температуры и времени перед масштабированием до производства.

- Если ваше основное внимание сосредоточено на улучшении общего качества: Внедрите строгий контроль процесса, особенно в отношении очистки деталей и метода нагрева, чтобы обеспечить абсолютную согласованность от одного соединения к другому.

Освоение этих основных принципов превращает пайку из сложной задачи в надежный и повторяемый производственный процесс.

Сводная таблица:

| Дефект | Визуальные признаки | Основные причины |

|---|---|---|

| Неполное заполнение (Несмачивание) | Голые участки соединения, припой собирается в шарики | Загрязнение, недостаточный нагрев, неправильное флюсование |

| Пористость и Пустоты | Сферические пузырьки или большие карманы в соединении | Дегазация, перегрев припоя, захваченный флюс/загрязнители |

| Трещины | Разломы в припое или основном металле | Хрупкие интерметаллиды, термическое напряжение, несоответствие расширения |

| Эрозия | Основной металл выглядит «вымытым» по краю соединения | Чрезмерная температура или время выдержки при температуре |

Достигайте безупречных результатов пайки с KINTEK

Сталкиваетесь с нестабильными паяными соединениями или дорогостоящей доработкой? KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для надежной термической обработки. Наши решения помогают вам поддерживать критически важные параметры — чистоту, температуру и время, — которые необходимы для пайки без дефектов.

Независимо от того, устраняете ли вы постоянную проблему или разрабатываете новый, высококачественный процесс пайки, наш опыт поможет вам повысить прочность соединения, его стабильность и выход годной продукции.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные проблемы с пайкой и узнать, как KINTEK может поддержать успех вашей лаборатории.

Свяжитесь с нами через нашу форму обратной связи

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Что обеспечивает инертную атмосферу? Обеспечьте безопасность и чистоту с помощью азота, аргона или CO2

- Что такое инертная атмосфера? Руководство по предотвращению окисления и обеспечению безопасности

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений