По своей сути, физическое осаждение из паровой фазы (PVD) — это процесс вакуумного нанесения покрытий, который переносит материал из твердого источника, атом за атомом, на подложку. Ключевые характеристики включают его «прямолинейное» нанесение, способность работать при более низких температурах, чем обычное химическое осаждение из паровой фазы (CVD), и его способность производить исключительно плотные, твердые и чистые тонкие пленки. Это делает его идеальным для нанесения износостойких или оптических покрытий на поверхности, которые непосредственно обращены к источнику осаждения.

Определяющей характеристикой PVD является его физический, прямолинейный характер. В отличие от химических процессов, которые могут «обволакивать» объект, PVD превосходно наносит высокоэффективные покрытия на видимые поверхности с высокой точностью, что делает выбор между PVD и другими методами вопросом геометрии и температурной чувствительности.

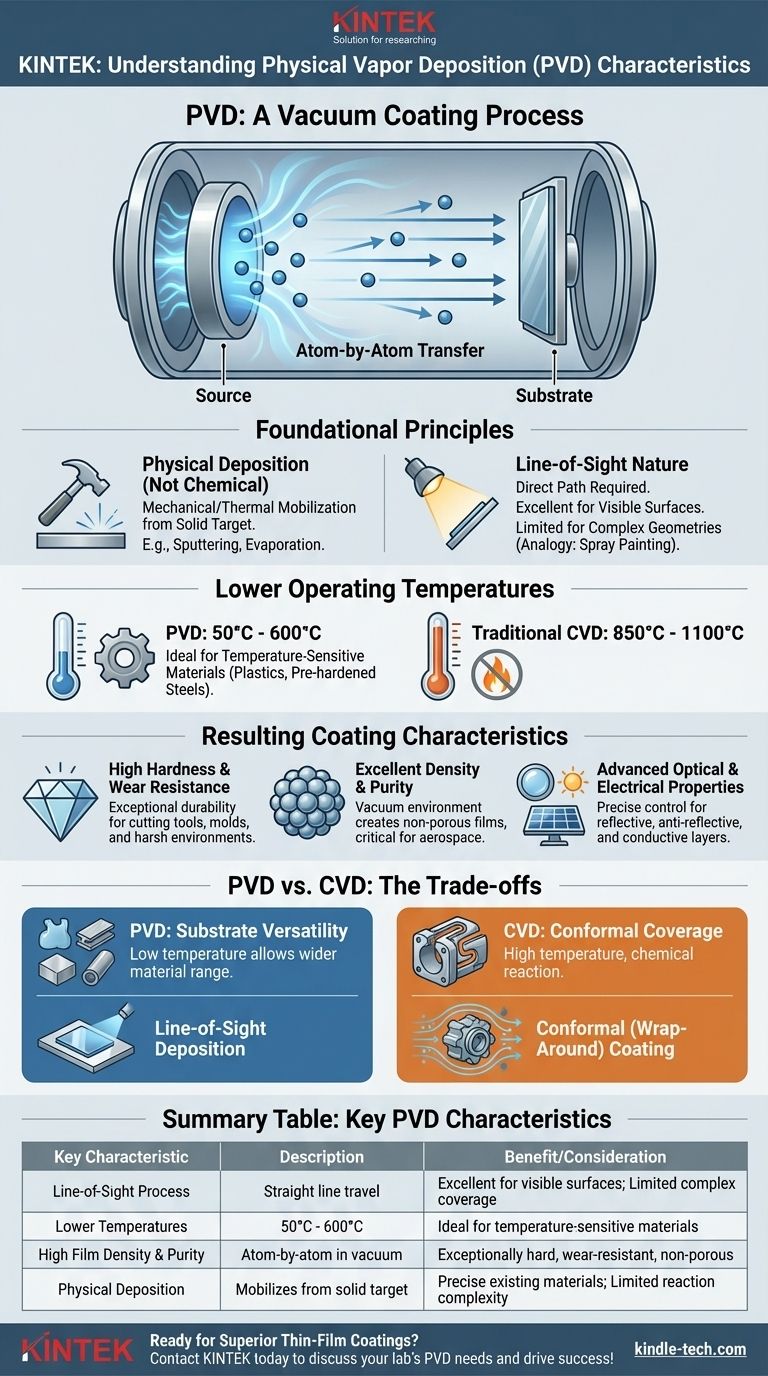

Основополагающие принципы PVD

Чтобы понять характеристики PVD, вы должны сначала понять его фундаментальный механизм. Это физический процесс, а не химический, что определяет его основные преимущества и ограничения.

Что означает «физическое» осаждение

PVD включает механическую или термическую мобилизацию атомов из твердого «целевого» материала внутри вакуумной камеры. Такие методы, как распыление (с использованием ионной бомбардировки) или испарение (с использованием тепла или электронного луча), физически выбивают или испаряют атомы из источника. Затем эти атомы перемещаются через вакуум и конденсируются на подложке, образуя тонкую пленку.

«Прямолинейный» характер

Поскольку материал покрытия движется по прямой линии от источника к подложке, PVD считается прямолинейным процессом. Любая поверхность, которая не находится на прямом пути парообразного материала, не будет эффективно покрыта. Это аналогично распылению краски; вы не можете покрасить заднюю часть объекта, не повернув его к соплу.

Более низкие рабочие температуры

Процессы PVD обычно работают при значительно более низких температурах (часто от 50°C до 600°C), чем традиционное химическое осаждение из паровой фазы (CVD), которое может требовать температур от 850°C до 1100°C. Это делает PVD подходящим для нанесения покрытий на материалы, которые не выдерживают высоких температур, такие как некоторые пластмассы, сплавы или предварительно закаленные стали.

Характеристики получаемого покрытия

Физический, прямолинейный характер процесса PVD непосредственно приводит к получению пленок с отчетливыми и ценными свойствами.

Высокая твердость и износостойкость

PVD-покрытия известны своей исключительной твердостью и устойчивостью к износу и коррозии. Именно поэтому эта технология широко используется для нанесения покрытий на режущие инструменты, пресс-формы и другие компоненты, используемые в суровых промышленных условиях.

Отличная плотность и чистота

Вакуумная среда обеспечивает очень низкое содержание примесей в пленке. Процесс послойного осаждения атом за атомом приводит к получению покрытия, которое является чрезвычайно плотным и непористым. Эта плотность критически важна для таких применений, как компоненты аэрокосмической отрасли, где она способствует термостойкости и долговечности.

Расширенные оптические и электрические свойства

PVD позволяет точно контролировать толщину и состав пленки. Это делает его основным методом для создания оптических пленок с определенными отражающими или антиотражающими свойствами для солнечных панелей, стекла и полупроводников, а также проводящих слоев для электроники.

Понимание компромиссов: PVD против CVD

Ни одна технология не является универсально превосходящей. Истинная ценность PVD становится очевидной при сравнении с ее основной альтернативой, химическим осаждением из паровой фазы (CVD).

Преимущество: универсальность подложки

Более низкая рабочая температура PVD является значительным преимуществом. Она позволяет наносить покрытия на гораздо более широкий спектр материалов подложки без риска повреждения, деформации или металлургических изменений, которые могут быть вызваны высокой температурой традиционного CVD.

Ограничение: конформное покрытие

Это самый критический компромисс. Поскольку PVD является прямолинейным процессом, он плохо обеспечивает равномерное покрытие деталей со сложной геометрией, таких как внутренние каналы, поднутрения или резьбовые отверстия. Напротив, CVD — это непрямолинейный процесс, при котором газы-прекурсоры могут обтекать объект, что приводит к получению очень равномерного, или конформного, покрытия на всех поверхностях.

Осаждение материала против создания

PVD физически переносит исходный материал на подложку. Хотя для образования некоторых соединений могут быть введены реактивные газы, это, по сути, процесс перемещения существующего материала. CVD основан на химических реакциях на поверхности подложки для создания совершенно нового материала, предлагая другой и часто более широкий спектр возможностей осаждения, включая многокомпонентные сплавы и сложные керамические слои.

Правильный выбор для вашего применения

Ваше окончательное решение должно основываться на конкретных требованиях к вашему компоненту и условиям его конечного использования.

- Если ваша основная цель — покрытие сложной детали с внутренними поверхностями: Выберите CVD из-за его превосходной способности «обволакивать» и равномерного покрытия.

- Если ваша основная цель — нанесение твердого, прочного покрытия на видимую поверхность: Выберите PVD из-за его прямолинейной точности и отличной плотности и твердости пленки.

- Если ваша основная цель — покрытие термочувствительного материала: PVD — очевидный выбор из-за значительно более низких температур процесса.

В конечном итоге, понимание фундаментального различия между физическим переносом PVD и химической реакцией CVD является ключом к выбору идеальной технологии для вашей цели.

Сводная таблица:

| Ключевая характеристика | Описание | Преимущество/Соображение |

|---|---|---|

| Прямолинейный процесс | Материал покрытия движется по прямой линии от источника к подложке. | Отлично подходит для видимых поверхностей; ограниченное покрытие на сложных геометриях. |

| Более низкие рабочие температуры | Обычно работает при температуре от 50°C до 600°C. | Идеально подходит для термочувствительных материалов, таких как пластмассы и предварительно закаленные стали. |

| Высокая плотность и чистота пленки | Послойное осаждение атом за атомом в вакуумной среде. | Создает исключительно твердые, износостойкие и непористые покрытия. |

| Физическое осаждение | Механически или термически мобилизует атомы из твердой мишени. | Точно осаждает существующие материалы; ограниченная сложность химических реакций. |

Готовы использовать точность PVD для нужд вашей лаборатории в области покрытий?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая передовые системы PVD. Наши решения разработаны, чтобы помочь вам получить превосходные тонкопленочные покрытия с исключительной твердостью, плотностью и чистотой — идеально подходящие для применения в инструментах, оптике и электронике.

Позвольте нашим экспертам помочь вам выбрать правильную технологию PVD для улучшения ваших исследований и производства. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования и узнать, как наше надежное лабораторное оборудование может способствовать вашему успеху!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок