По своей сути, термическая обработка — это строго контролируемый процесс нагрева и охлаждения металлов для целенаправленного изменения их внутренней кристаллической структуры. Основные категории — это не просто список методов, а лучше всего их понимать по предполагаемому результату: сделать металл мягче и податливее (отжиг), сделать его тверже и износостойким (закалка) или улучшить его свойства для конкретной цели (отпуск). Процессы, такие как закалка, не являются категорией, но являются критически важным этапом в процессе упрочнения.

Термическая обработка по своей сути заключается в манипулировании микроструктурой металла. Тщательно управляя температурой и временем, вы можете точно настроить физические свойства, такие как твердость, ударная вязкость и пластичность, для соответствия конкретным инженерным требованиям.

Цель смягчения: улучшение обрабатываемости

Основная цель смягчающих обработок — снятие напряжений, повышение пластичности и облегчение механической обработки или формования материала.

Что такое отжиг?

Отжиг придает металлу самое мягкое, наиболее пластичное состояние. Процесс включает нагрев материала до определенной температуры, выдержку при ней, а затем очень медленное охлаждение, часто путем оставления его в печи для остывания.

Это медленное охлаждение позволяет внутренней зернистой структуре металла переформироваться в однородное, свободное от напряжений состояние, максимально увеличивая его мягкость и обрабатываемость.

Цель снятия напряжений

Снятие напряжений — это низкотемпературный процесс, используемый для уменьшения внутренних напряжений, которые накопились во время производственных процессов, таких как сварка, механическая обработка или холодная деформация.

Эти напряжения могут привести к деформации или растрескиванию со временем. Снятие напряжений нагревает деталь достаточно, чтобы ослабить эти напряжения, не изменяя значительно ее общую твердость или механические свойства.

Цель закалки: создание прочности

Процессы закалки предназначены для увеличения прочности материала и его сопротивления износу и истиранию. Это достигается путем создания очень твердой микроструктуры.

Цикл закалки и охлаждения

Закалка включает нагрев металла (обычно стали) до высокой температуры для преобразования его кристаллической структуры, а затем его охлаждение с чрезвычайной скоростью.

Это быстрое охлаждение, известное как закалка, "замораживает" твердую структуру на месте. Закалка сама по себе не является категорией термической обработки, но является критически важным этапом охлаждения, который обеспечивает упрочнение.

Различные закалочные среды (вода, масло, рассол или принудительный воздух) обеспечивают различные скорости охлаждения, которые выбираются в зависимости от типа стали и геометрии детали, чтобы избежать растрескивания.

Поверхностная закалка против объемной закалки

Объемная закалка направлена на достижение постоянной твердости по всему поперечному сечению детали.

Поверхностная закалка, напротив, создает очень твердый, износостойкий внешний слой («поверхность»), оставляя внутреннюю сердцевину вязкой и пластичной. Это идеально подходит для таких деталей, как шестерни, которым нужна прочная поверхность, но которые также должны выдерживать удары и толчки, не разрушаясь.

Улучшение свойств после закалки

Полностью закаленная деталь часто слишком хрупка для практического использования. Последующие обработки используются для улучшения ее свойств, обменивая некоторую твердость на критическое увеличение ударной вязкости.

Почему отпуск следует за закалкой

Отпуск — это вторичная, низкотемпературная термическая обработка, выполняемая сразу после того, как деталь была закалена и охлаждена.

Он немного снижает экстремальную твердость, но, что более важно, он снимает внутренние напряжения и значительно увеличивает ударную вязкость материала, то есть его способность поглощать энергию и сопротивляться разрушению. Окончательная твердость контролируется температурой отпуска.

Нормализация для однородной структуры

Нормализация аналогична отжигу, но использует более быструю скорость охлаждения, обычно позволяя детали остывать на неподвижном воздухе.

Этот процесс улучшает зернистую структуру, делая ее более однородной. В результате получается металл, который прочнее и тверже, чем отожженная деталь, но менее хрупкий, чем полностью закаленная, обеспечивая предсказуемый и однородный материал для последующей механической или термической обработки.

Понимание компромиссов

Выбор термической обработки всегда является компромиссом между конкурирующими свойствами. Не существует единственного «лучшего» процесса, есть только наиболее подходящий для данного применения.

Дилемма твердости против ударной вязкости

Это самый фундаментальный компромисс в термической обработке. По мере увеличения твердости материала вы почти всегда уменьшаете его ударную вязкость и пластичность, делая его более хрупким.

Напильник должен быть чрезвычайно твердым, чтобы резать другие металлы, поэтому он делается хрупким. Конструкционная стальная балка для здания должна быть вязкой, чтобы сопротивляться разрушению, поэтому ее твердость значительно ниже.

Риск деформации и растрескивания

Быстрые изменения температуры, связанные с термической обработкой, особенно с закалкой, вызывают значительные внутренние напряжения. Если ими не управлять должным образом, это может привести к деформации, искривлению или даже растрескиванию деталей во время процесса.

Правильный контроль процесса, выбор материала и конструкция детали имеют решающее значение для минимизации этих рисков.

Выбор правильной обработки для вашей цели

Ваш выбор должен определяться конечными эксплуатационными требованиями к компоненту.

- Если ваша основная цель — максимальная обрабатываемость и формуемость: Отжиг — это ваш основной процесс, чтобы сделать металл максимально мягким и пластичным.

- Если ваша основная цель — высокая износостойкость и прочность: Процесс закалки (например, объемная или поверхностная закалка) с последующим отпуском — это правильный путь.

- Если ваша основная цель — уменьшение напряжений от изготовления для предотвращения будущей деформации: Снятие напряжений — это целенаправленное решение, которое не изменит значительно основные свойства материала.

- Если ваша основная цель — создание однородной и улучшенной микроструктуры для предсказуемой производительности: Нормализация обеспечивает постоянную базовую линию для окончательного использования или последующего цикла закалки.

В конечном итоге, выбор правильной термической обработки требует четкого понимания конечных свойств, которые должен достичь ваш компонент.

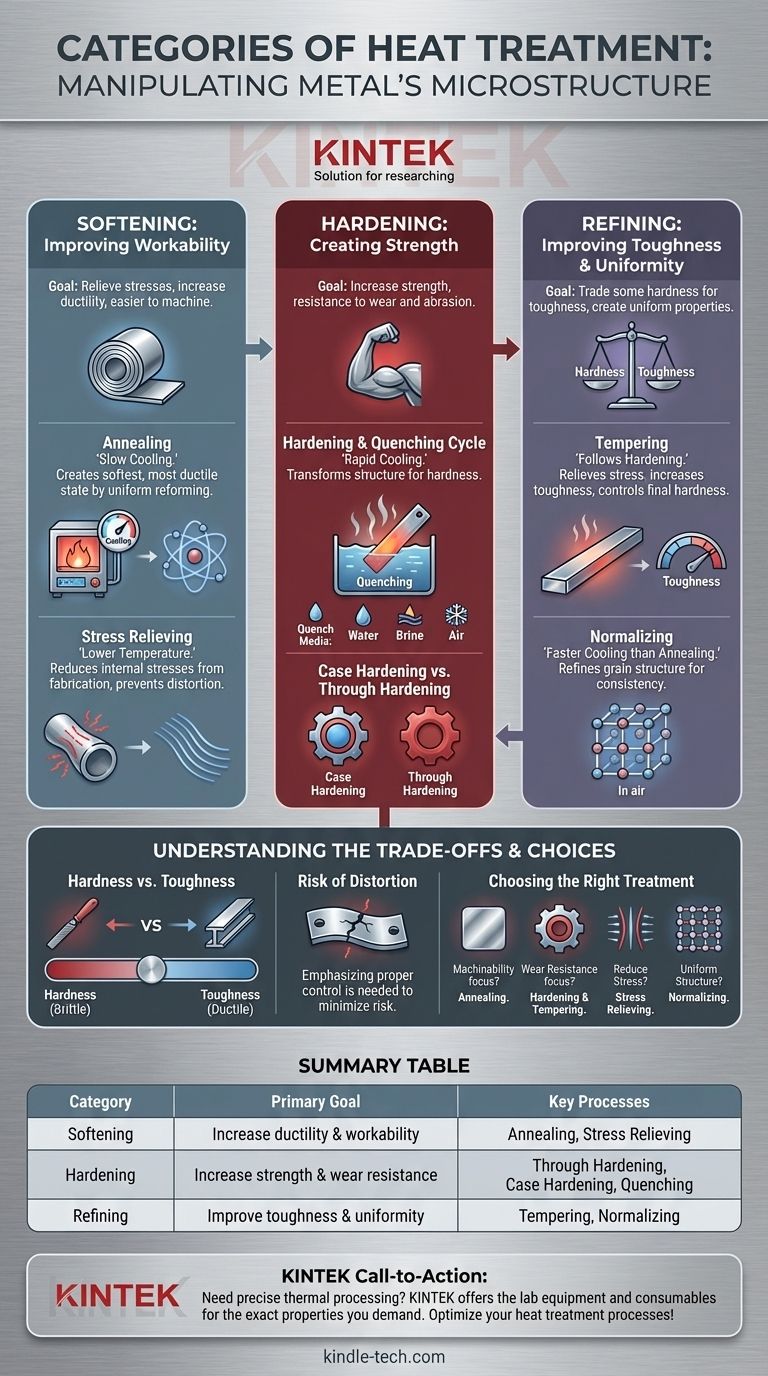

Сводная таблица:

| Категория | Основная цель | Ключевые процессы |

|---|---|---|

| Смягчение | Повышение пластичности и обрабатываемости | Отжиг, снятие напряжений |

| Закалка | Повышение прочности и износостойкости | Объемная закалка, поверхностная закалка, охлаждение |

| Улучшение | Повышение ударной вязкости и однородности | Отпуск, нормализация |

Нужно подобрать идеальную термическую обработку для ваших материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для точной термической обработки. Наш опыт гарантирует, что вы достигнете именно той твердости, ударной вязкости и долговечности, которые требуются вашему проекту. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать ваши процессы термической обработки!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как разместить образец в муфельной печи? Руководство по безопасному и точному размещению

- Каковы меры предосторожности при работе с теплом в лаборатории? Основные правила безопасности для предотвращения ожогов и пожаров

- Как муфельная печь используется для разложения проб? Руководство по сухому озолению для точного анализа

- Каково применение муфельной печи в анализе пищевых продуктов? Освойте прокаливание для точного определения содержания минералов

- Каково применение муфельной печи в фармацевтической промышленности? Важно для чистоты и безопасности лекарств