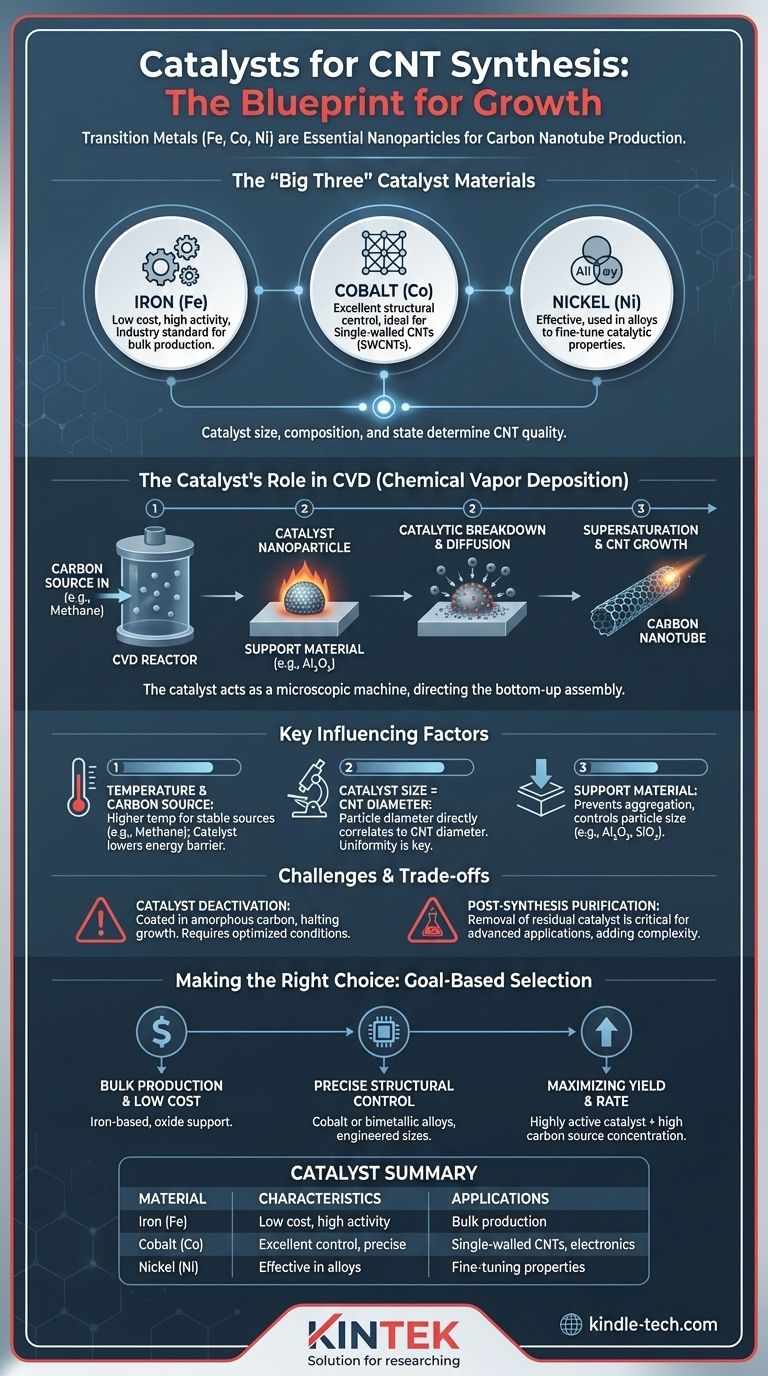

Коротко говоря, наиболее распространенными и эффективными катализаторами для синтеза углеродных нанотрубок (УНТ) являются наночастицы переходных металлов, в частности железа (Fe), кобальта (Co) и никеля (Ni). Эти металлы или их сплавы необходимы для разложения источника углерода и формирования структуры нанотрубок в широко используемых методах, таких как химическое осаждение из газовой фазы (CVD).

Катализатор — это не просто ингредиент; это фундаментальное зерно для роста УНТ. Его размер, состав и состояние напрямую определяют диаметр, структуру и качество получаемых углеродных нанотрубок, что делает выбор катализатора наиболее важным решением в процессе синтеза.

Роль катализатора в создании нанотрубки

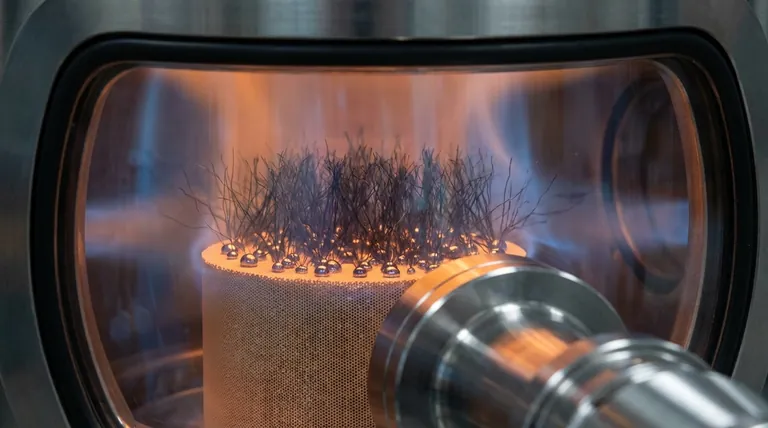

Синтез УНТ — это процесс построения "снизу вверх", и частица катализатора является микроскопической машиной, которая направляет сборку. Это особенно верно для химического осаждения из газовой фазы (CVD), доминирующего коммерческого метода производства.

Механизм роста объяснен

В типичном процессе CVD углеродсодержащий газ, такой как метан или этилен, подается в высокотемпературный реактор.

Наночастица катализатора, нагретая до высокой температуры, выполняет две критические функции. Во-первых, она каталитически разлагает газообразный источник углерода на своей поверхности.

Во-вторых, атомы углерода растворяются в металлической частице и диффундируют через нее. При достижении пересыщения углерод осаждается в стабильной графитовой форме, создавая цилиндрическую стенку нанотрубки.

"Большая тройка" каталитических материалов

Хотя было исследовано множество металлов, в этой области постоянно используются лишь несколько избранных из-за их уникальных свойств.

Железо (Fe) является наиболее широко используемым катализатором благодаря его низкой стоимости, высокой каталитической активности и эффективности в различных условиях.

Кобальт (Co) очень эффективен и часто используется, когда основной целью является точный контроль над структурой УНТ, например, при производстве одностенных нанотрубок.

Никель (Ni) — еще один эффективный катализатор, иногда используемый в сплавах с другими металлами для тонкой настройки каталитических свойств для конкретных применений.

Важность носителя

Частицы катализатора редко используются отдельно. Обычно они наносятся на стабильный материал-носитель с большой удельной поверхностью, такой как оксид алюминия (Al₂O₃) или диоксид кремния (SiO₂).

Носитель предотвращает слипание (агрегацию) наночастиц катализатора при высоких температурах. Это обеспечивает высокую плотность активных центров для роста УНТ и предоставляет метод контроля начального размера частиц катализатора.

Как условия процесса влияют на катализатор

Рабочие параметры, упомянутые в синтезе — температура, источник углерода и время — не существуют в вакууме. Все они настраиваются относительно выбранной каталитической системы.

Температура и источник углерода

Более стабильный источник углерода, такой как метан, требует больше энергии (более высоких температур) для разложения по сравнению с менее стабильными источниками, такими как ацетилен.

Роль катализатора заключается в снижении этого энергетического барьера. Высокоактивный катализатор может позволить использовать более низкие температуры или более стабильное сырье, повышая энергоэффективность.

Размер катализатора определяет диаметр УНТ

Один из самых фундаментальных принципов в синтезе УНТ заключается в том, что диаметр наночастицы катализатора напрямую коррелирует с диаметром УНТ, которая из нее вырастает.

Для получения однородной партии УНТ необходимо предварительно создать однородную популяцию частиц катализатора на материале-носителе. Этот контроль является основным направлением исследований катализаторов.

Распространенные ловушки и компромиссы

Хотя катализаторы необходимы, они также создают значительные проблемы, которые необходимо решать для получения высококачественного материала.

Дезактивация катализатора

Во время синтеза частица катализатора может покрыться аморфным углеродом или другими побочными продуктами, что делает ее неактивной и останавливает рост УНТ.

Оптимизация скоростей потока газа, концентраций и температуры имеет решающее значение для поддержания активности катализатора как можно дольше, максимизируя выход продукта.

Очистка после синтеза

Для большинства передовых применений, таких как электроника или батареи, присутствие остаточного металлического катализатора является критическим загрязнением, ухудшающим производительность.

Поэтому часто требуется значительный этап постобработки, включающий агрессивную кислотную промывку для удаления катализатора, что увеличивает сложность и стоимость всего процесса.

Правильный выбор для вашей цели

Идеальный катализатор полностью зависит от желаемого результата, балансируя стоимость, выход и специфические свойства конечного продукта УНТ.

- Если ваша основная цель — массовое производство с минимальными затратами: Катализаторы на основе железа на простом оксидном носителе являются отраслевым стандартом.

- Если ваша основная цель — точный структурный контроль (например, для полупроводников): Кобальт или биметаллические сплавы с тщательно спроектированными размерами частиц являются предпочтительным выбором.

- Если ваша основная цель — максимизация выхода и скорости роста: Высокоактивная каталитическая система должна быть сбалансирована с высокими концентрациями источников углерода, управляя компромиссом увеличения энергопотребления.

В конечном итоге, понимание того, что частица катализатора действует как чертеж для нанотрубки, является ключом к контролю процесса синтеза.

Сводная таблица:

| Каталитический материал | Ключевые характеристики | Общие применения |

|---|---|---|

| Железо (Fe) | Низкая стоимость, высокая активность, отраслевой стандарт | Массовое производство, УНТ общего назначения |

| Кобальт (Co) | Отличный структурный контроль, точность | Одностенные УНТ, электроника, полупроводники |

| Никель (Ni) | Эффективный катализатор, часто используется в сплавах | Тонкая настройка свойств для конкретных нужд |

Готовы оптимизировать процесс синтеза УНТ? Правильная каталитическая система — это залог успеха. В KINTEK мы специализируемся на предоставлении высокочистого лабораторного оборудования и расходных материалов, включая каталитические материалы и системы CVD, которые необходимы исследователям и производителям для достижения точного контроля над ростом углеродных нанотрубок. Позвольте нашему опыту поддержать ваши инновации в материаловедении. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования!

Визуальное руководство

Связанные товары

- Заказные держатели для пластин из ПТФЭ для лабораторной и полупроводниковой обработки

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вращающийся дисковый (кольцевой) электрод RRDE / совместим с PINE, японским ALS, швейцарским Metrohm, стеклоуглеродным платиновым

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

- Теплый изостатический пресс для исследований твердотельных батарей

Люди также спрашивают

- Из каких материалов изготовлены держатели образцов? Разработаны из ПТФЭ и ПЭЭК для чистоты

- Каковы требования к хранению штатива для ПТФЭ-электродов после очистки? Сохранение чистоты и долговечности оборудования

- Каковы рекомендуемые и запрещенные методы очистки штатива для электродов из ПТФЭ? Защитите свое лабораторное оборудование

- Каков правильный способ размещения предметов в корзине для очистки из ПТФЭ? Освойте искусство идеальной, повторяемой очистки

- Как изготовленный на заказ держатель электрода из ПТФЭ способствует точности испытаний на погружение? Обеспечьте точный анализ стали