По сути, физическое осаждение из паровой фазы (PVD) — это процесс финишной обработки, который фундаментально улучшает свойства материала на молекулярном уровне. Он обеспечивает удивительно тонкое, но чрезвычайно прочное покрытие, которое повышает производительность за счет увеличения твердости, износостойкости и коррозионной стойкости. Эти функциональные преимущества достигаются с помощью экологически чистого процесса, который также предлагает широкий спектр декоративных покрытий.

PVD-покрытие — это не просто поверхностный слой; это стратегическое улучшение. Оно повышает производительность и долговечность компонента, не изменяя основную структуру базового материала, что делает его идеальным решением для точных, высоконагруженных и эстетических применений.

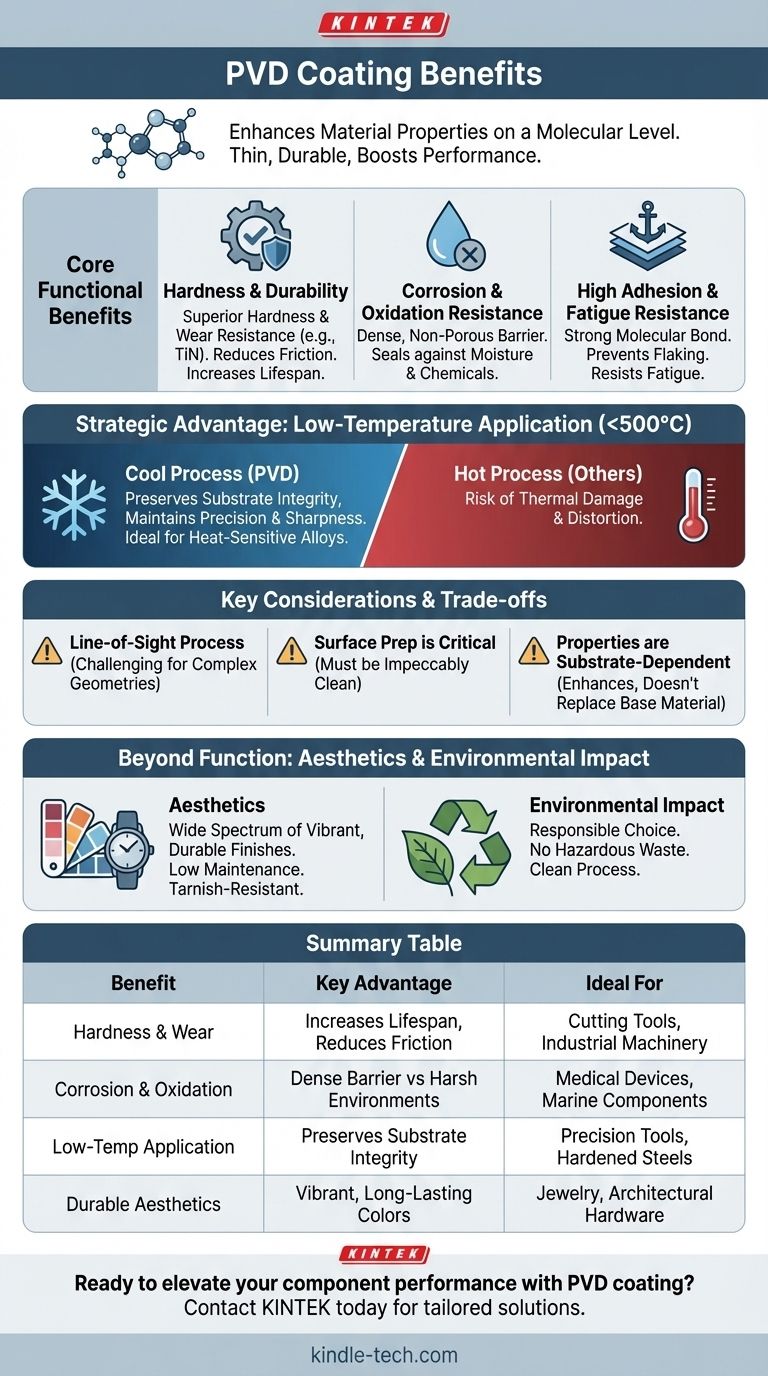

Основные функциональные преимущества: твердость и долговечность

Основная причина, по которой профессионалы обращаются к PVD, заключается в значительном увеличении срока службы и износостойкости детали или инструмента. Это достигается с помощью нескольких ключевых механизмов.

Превосходная твердость и износостойкость

PVD наносит тонкие пленки керамических или композитных материалов, таких как нитрид титана (TiN), которые значительно тверже, чем основной субстрат.

Эта дополнительная твердость напрямую снижает трение между движущимися частями и защищает от абразивного износа, продлевая срок службы компонентов от режущих инструментов до промышленного оборудования.

Отличная коррозионная и окислительная стойкость

Процесс PVD создает плотное, непористое покрытие, которое действует как надежный барьер между субстратом и окружающей средой.

Этот барьер эффективно защищает материал от влаги, химикатов и кислорода, обеспечивая исключительную защиту как от коррозии, так и от высокотемпературного окисления.

Высокая адгезия и усталостная прочность

PVD создает прочную молекулярную связь с материалом подложки, гарантируя, что покрытие не будет отслаиваться, шелушиться или расслаиваться под нагрузкой.

Кроме того, процесс часто придает поверхности сжимающее напряжение, что помогает предотвратить образование и распространение микротрещин. Это делает детали с PVD-покрытием более устойчивыми к усталости, особенно при прерывистых процессах, таких как фрезерование.

Стратегическое преимущество: низкотемпературное нанесение

В отличие от многих других высокоэффективных процессов нанесения покрытий, PVD работает при относительно низких температурах, обычно около 500°C или ниже. Эта характеристика является значительным стратегическим преимуществом.

Сохранение целостности субстрата

Более высокотемпературные процессы могут вызывать термические повреждения, деформацию или нежелательное изменение твердости (отпуска) основного материала.

Поскольку PVD является «холодным» процессом, его можно безопасно применять к термочувствительным сплавам и предварительно закаленным сталям без ущерба для их заданных свойств.

Сохранение точности и остроты

PVD-покрытия исключительно тонкие, часто толщиной всего от 0,5 до 5 микрон.

Это гарантирует, что процесс не изменяет критические размеры или допуски детали. Для режущих инструментов это означает сохранение остроты лезвия, что снижает усилие резания и тепловыделение во время использования.

Понимание компромиссов и соображений

Хотя PVD является мощным решением, оно не универсально. Понимание его ограничений является ключом к успешной реализации.

Это процесс прямой видимости

Процесс PVD осаждает материал по прямой видимости от источника. Это означает, что может быть сложно получить равномерное покрытие на деталях со сложной внутренней геометрией или скрытыми поверхностями.

Подготовка субстрата имеет решающее значение

Эффективность PVD-покрытия полностью зависит от качества поверхности, на которую оно наносится. Субстрат должен быть безупречно чистым и свободным от любых загрязнений, чтобы покрытие достигло надлежащей адгезии.

Свойства зависят от субстрата

Покрытие улучшает, но не заменяет свойства основного материала. Твердое PVD-покрытие на очень мягком субстрате все равно может выйти из строя, если основной материал деформируется под нагрузкой. Конечная производительность является синергией между покрытием и субстратом.

Помимо функциональности: эстетика и воздействие на окружающую среду

PVD также обеспечивает значительную ценность в приложениях, где внешний вид и экологическая ответственность имеют первостепенное значение.

Широкий спектр декоративных покрытий

PVD может производить широкий спектр ярких цветов и привлекательных текстур, которые гораздо долговечнее традиционного гальванического покрытия или окраски. Это делает его предпочтительным выбором для износостойких декоративных изделий, таких как ювелирные изделия, часы и архитектурная фурнитура.

Низкие эксплуатационные расходы и долговечный внешний вид

Присущая PVD-покрытиям долговечность и устойчивость к коррозии означают, что они не тускнеют, не покрываются ямками и не выцветают даже при воздействии суровых условий, таких как пескоструйная обработка или прибрежный воздух.

Ответственный выбор

PVD является одним из самых экологически чистых процессов нанесения покрытий. Он не производит опасных отходов или вредных газов и не изменяет присущую базовому материалу, такому как нержавеющая сталь, ценность для вторичной переработки.

Правильный выбор для вашей цели

Чтобы эффективно использовать PVD, согласуйте его преимущества с вашей конкретной целью.

- Если ваша основная цель — продление срока службы инструмента: сочетание экстремальной твердости, низкого трения и высокой адгезии PVD является его наиболее ценным преимуществом для резки, фрезерования и формования.

- Если ваша основная цель — защита от коррозии: плотный, непористый барьер, создаваемый PVD, идеально подходит для защиты компонентов в агрессивных химических или экологических условиях.

- Если ваша основная цель — долговечная эстетика: PVD предлагает широкий спектр ярких, долговечных цветов и покрытий, устойчивых к износу, выцветанию и потускнению.

- Если ваша основная цель — покрытие термочувствительных или прецизионных деталей: низкая температура обработки и исключительно тонкое нанесение делают PVD превосходным выбором по сравнению с высокотемпературными или изменяющими размеры альтернативами.

Понимая эти основные преимущества, вы можете стратегически применять PVD для повышения производительности, долговечности и ценности ваших компонентов.

Сводная таблица:

| Преимущество | Ключевое преимущество | Идеально подходит для |

|---|---|---|

| Твердость и износостойкость | Увеличивает срок службы компонента, снижает трение | Режущие инструменты, промышленное оборудование |

| Коррозионная и окислительная стойкость | Плотный, непористый барьер против агрессивных сред | Медицинские приборы, морские компоненты |

| Низкотемпературное применение | Сохраняет целостность субстрата; идеально подходит для термочувствительных материалов | Прецизионные инструменты, закаленные стали |

| Долговечная эстетика | Широкий спектр ярких, долговечных цветов и покрытий | Ювелирные изделия, часы, архитектурная фурнитура |

| Экологическая ответственность | Чистый процесс без опасных отходов | Применение в устойчивом производстве |

Готовы повысить производительность ваших компонентов с помощью PVD-покрытия?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, включая решения для PVD-покрытия, адаптированные к вашим конкретным потребностям. Независимо от того, хотите ли вы продлить срок службы инструмента, улучшить защиту от коррозии или получить долговечные декоративные покрытия, наш опыт гарантирует оптимальные результаты.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для PVD-покрытия могут обеспечить превосходную долговечность, производительность и ценность для ваших лабораторных или производственных процессов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок